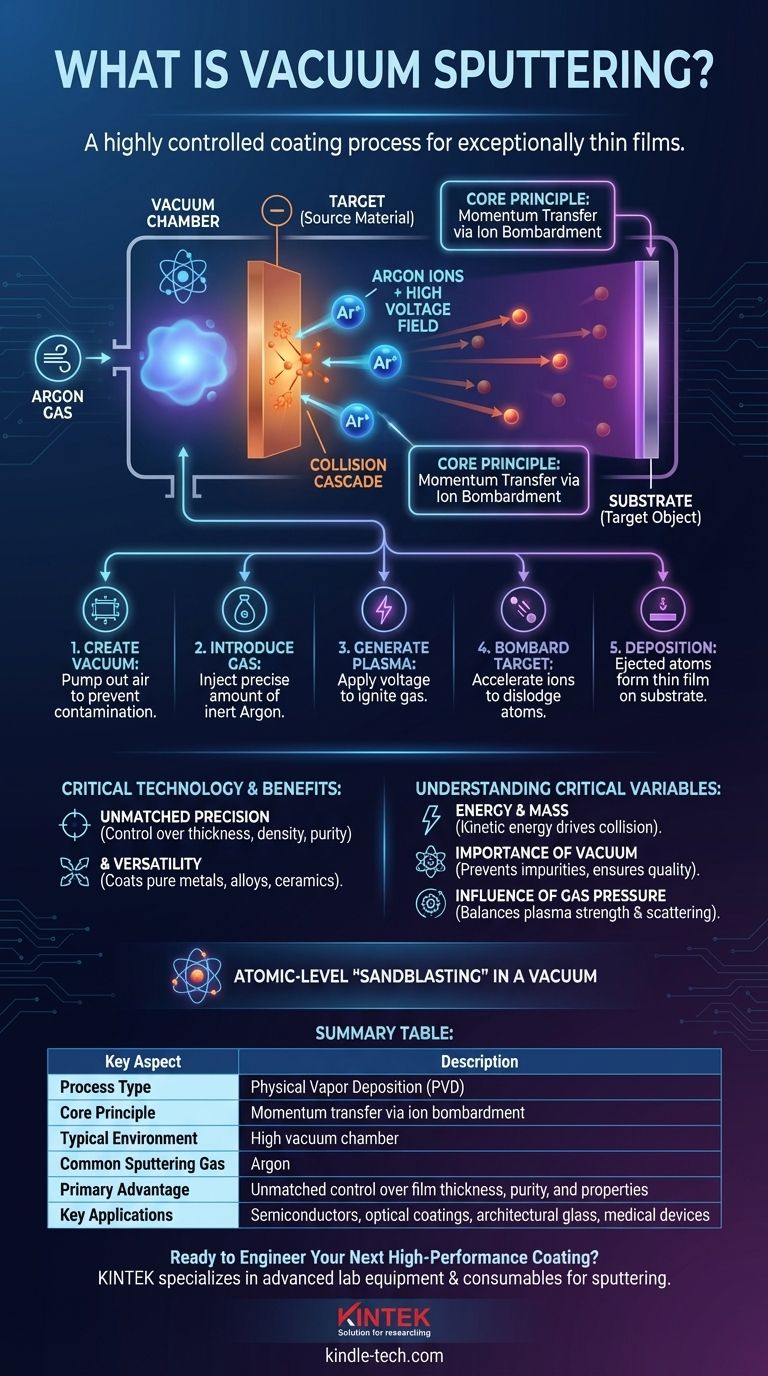

Em sua essência, o sputtering a vácuo é um processo de revestimento altamente controlado usado para depositar filmes de material excepcionalmente finos em uma superfície. Ele funciona ejetando átomos de um material de origem (o "alvo") bombardeando-o com íons energéticos dentro de uma câmara de vácuo. Esses átomos ejetados então viajam e pousam em uma segunda superfície (o "substrato"), construindo gradualmente uma camada uniforme e de alta pureza.

O sputtering é melhor entendido como uma forma de "jato de areia" em nível atômico em um vácuo. Em vez de areia, ele usa gás ionizado para arrancar átomos de um material de origem, que então se remontam em um filme fino de alto desempenho em um objeto alvo. Este método oferece aos engenheiros controle preciso sobre a espessura, densidade e propriedades elétricas ou ópticas de um filme.

O Princípio Fundamental: Transferência de Momento

O sputtering é um tipo de Deposição Física de Vapor (PVD), o que significa que ele transfere fisicamente material de uma fonte sólida para um vapor que se condensa em um substrato. Todo o processo depende do princípio físico da transferência de momento.

Do Gás ao Plasma

O processo começa criando um quase vácuo e, em seguida, introduzindo uma pequena quantidade de um gás inerte, quase sempre Argônio. Um forte campo elétrico é aplicado, que remove elétrons dos átomos de Argônio.

Isso cria um plasma, um estado energizado da matéria que consiste em íons de Argônio carregados positivamente e elétrons livres.

A Cascata de Colisões

Uma voltagem negativa é aplicada ao material alvo, fazendo com que os íons positivos de Argônio no plasma acelerem e colidam com ele em alta velocidade. Esse impacto desencadeia uma reação em cadeia, ou uma "cascata de colisões", dentro da estrutura atômica do alvo.

Quando essa cascata de energia atinge a superfície do alvo, ela tem força suficiente para superar as ligações que mantêm os átomos da superfície no lugar, desalojando-os fisicamente. Esses átomos ejetados são o que formarão o revestimento final.

Uma Análise Passo a Passo do Processo

Para entender o sputtering na prática, é útil visualizá-lo como uma sequência de eventos discretos ocorrendo dentro de uma câmara selada.

Passo 1: Criando o Vácuo

O substrato e o material alvo são colocados dentro de uma câmara selada. Quase todo o ar é bombeado para criar um vácuo. Isso é crítico para evitar que os átomos pulverizados colidam com as moléculas de ar, o que contaminaria o filme.

Passo 2: Introduzindo o Gás de Sputtering

Uma pequena quantidade, precisamente controlada, de gás inerte, tipicamente Argônio, é introduzida na câmara. A pressão ainda é muito baixa, bem abaixo da pressão atmosférica normal.

Passo 3: Gerando o Plasma

Uma alta voltagem é aplicada entre o alvo (que atua como cátodo) e as paredes da câmara ou um ânodo dedicado. Essa voltagem acende o gás Argônio, transformando-o em um plasma brilhante.

Passo 4: Bombardeando o Alvo

Os íons de Argônio carregados positivamente são atraídos com imensa força para o alvo carregado negativamente. Eles colidem com a superfície do alvo, desalojando átomos ou moléculas do material alvo.

Passo 5: Deposição no Substrato

Os átomos ejetados do alvo viajam através da câmara de vácuo e pousam no substrato. Com o tempo, esses átomos se acumulam, nucleiam e crescem em um filme denso, uniforme e ultrafino.

Por Que o Sputtering é Uma Tecnologia Crítica

O sputtering não é apenas uma curiosidade de laboratório; é uma técnica de fabricação fundamental para muitas tecnologias modernas, desde semicondutores até vidro arquitetônico.

Precisão e Controle Incomparáveis

A principal vantagem do sputtering é o controle. Ao gerenciar cuidadosamente a pressão do gás, a voltagem e o tempo, os engenheiros podem determinar com precisão a espessura, densidade, estrutura de grãos e pureza do filme resultante.

Versatilidade em Materiais

O sputtering pode ser usado para depositar uma vasta gama de materiais, incluindo metais puros, ligas e até mesmo compostos cerâmicos isolantes. Isso o torna inestimável para a criação de revestimentos multicamadas com propriedades ópticas ou elétricas específicas.

Compreendendo as Variáveis Críticas

A qualidade e a eficiência do processo de sputtering não são automáticas. Elas dependem do equilíbrio cuidadoso de vários fatores interconectados.

O Papel da Energia e da Massa

A eficácia do processo de sputtering é uma função da energia cinética. A massa dos íons do gás de sputtering e sua voltagem de aceleração impactam diretamente quantos átomos do alvo são ejetados por colisão.

A Importância do Vácuo

Um vácuo deficiente é a fonte mais comum de falha. Quaisquer moléculas de gás residuais, como oxigênio ou vapor de água, serão incorporadas ao filme em crescimento, criando impurezas que degradam seu desempenho.

A Influência da Pressão do Gás

A pressão do gás de sputtering é um compromisso. Pouca pressão significa um plasma fraco e uma taxa de deposição lenta. Muita pressão faz com que os átomos pulverizados colidam com os átomos do gás, espalhando-os e reduzindo a qualidade e uniformidade do filme.

Como Aplicar Isso ao Seu Projeto

Sua escolha dos parâmetros de deposição será ditada inteiramente pelo resultado desejado para seu filme fino.

- Se seu foco principal é criar um filme de alta pureza para eletrônicos: Priorize alcançar o nível de vácuo mais alto possível e use gás de sputtering ultrapuro.

- Se seu foco principal é revestir uma forma 3D complexa uniformemente: Você precisará gerenciar cuidadosamente a pressão do gás e o posicionamento do substrato para garantir uma cobertura uniforme.

- Se seu foco principal é depositar uma liga complexa: O sputtering é ideal, pois geralmente preserva a composição do material alvo no filme final.

Em última análise, o sputtering a vácuo oferece uma capacidade incomparável de engenheirar materiais em escala atômica, construindo superfícies de alto valor camada por camada.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Transferência de momento via bombardeio iônico |

| Ambiente Típico | Câmara de alto vácuo |

| Gás de Sputtering Comum | Argônio |

| Vantagem Principal | Controle incomparável sobre espessura, pureza e propriedades do filme |

| Aplicações Chave | Semicondutores, revestimentos ópticos, vidro arquitetônico, dispositivos médicos |

Pronto para Projetar Seu Próximo Revestimento de Alto Desempenho?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos precisos de sputtering a vácuo. Quer você esteja desenvolvendo semicondutores de próxima geração, revestimentos ópticos duráveis ou materiais multicamadas complexos, nossa experiência e produtos apoiam sua inovação desde P&D até a produção.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura