Em essência, a pulverização catódica por magnetron é um processo de fabricação de alta precisão usado para depositar camadas excepcionalmente finas de material em uma superfície. Funciona como um jateamento de areia microscópico, usando íons de gás energizados em vácuo para desprender átomos de um material de origem (o "alvo") e revestir uniformemente um segundo objeto (o "substrato"), criando um filme fino denso e de alta qualidade. Essa técnica é um pilar da fabricação moderna para produtos como semicondutores, lentes ópticas e implantes médicos.

O valor central da pulverização catódica por magnetron não é apenas revestir uma superfície; é um método para projetar materiais em nível atômico. Ele fornece o controle preciso necessário para criar os filmes de alto desempenho que são essenciais para eletrônicos e dispositivos ópticos avançados.

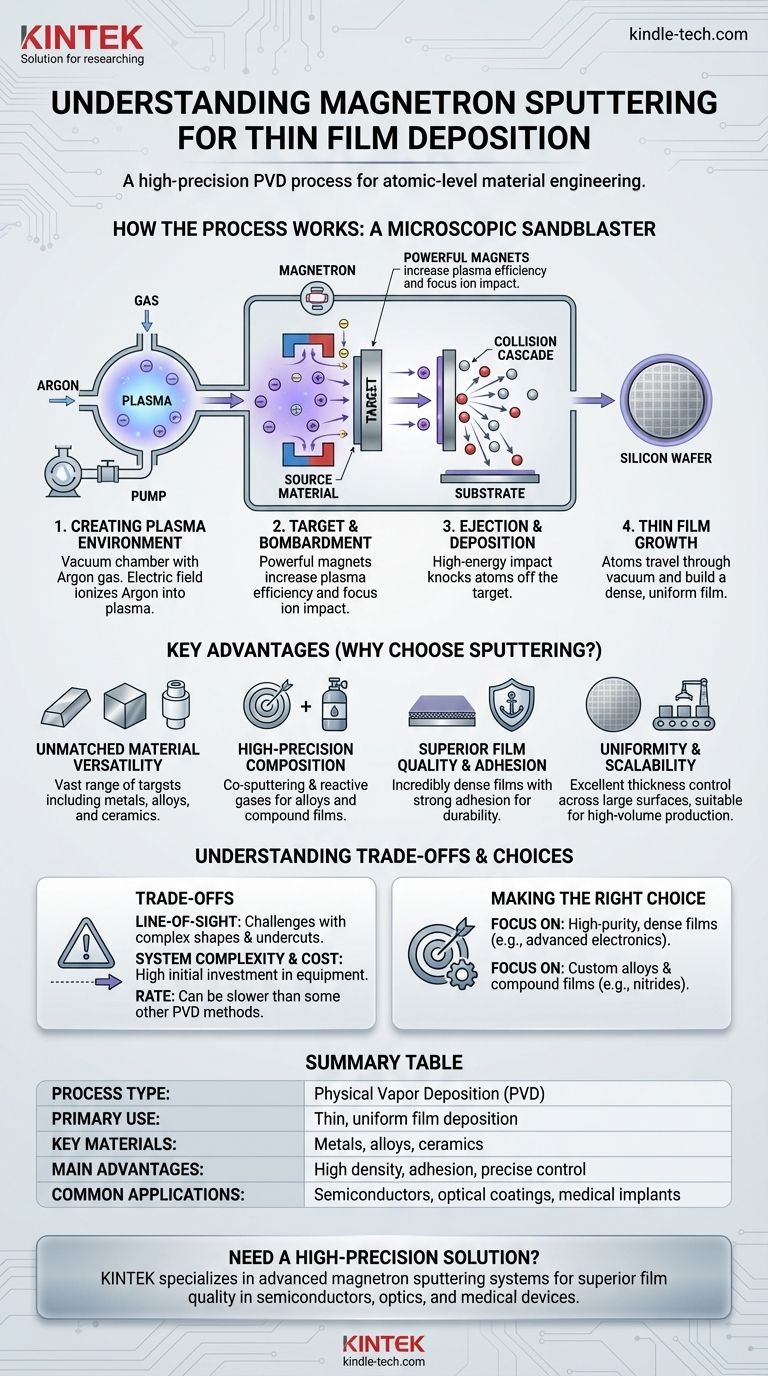

Como Funciona o Processo de Pulverização Catódica

A pulverização catódica por magnetron é uma forma de deposição física de vapor (PVD), o que significa que ela transfere fisicamente material de uma fonte sólida para o substrato sem uma reação química. O processo se desenrola dentro de uma câmara de vácuo controlada.

Criação do Ambiente de Plasma

Primeiro, uma câmara de vácuo é esvaziada para remover ar e outros contaminantes. Uma pequena quantidade de um gás nobre, tipicamente Argônio, é então introduzida na câmara.

O Alvo e o Bombardeio

Um poderoso campo elétrico é aplicado, que energiza o gás Argônio e remove elétrons dos átomos, criando um gás ionizado brilhante conhecido como plasma. O componente "magnetron" usa ímãs poderosos atrás do alvo para aprisionar esses elétrons, aumentando drasticamente a eficiência do plasma e focando o bombardeio de íons no material alvo.

Ejeção e Deposição

Os íons de gás carregados positivamente do plasma são acelerados para a superfície do alvo carregada negativamente. Esse impacto de alta energia desprende fisicamente, ou "pulveriza", átomos do material alvo, criando uma "cascata de colisão".

Crescimento do Filme Fino

Esses átomos alvo ejetados viajam através da câmara de vácuo e pousam no substrato (como uma bolacha de silício ou painel solar), construindo gradualmente um filme fino, denso e altamente uniforme, uma camada atômica por vez.

Principais Vantagens da Pulverização Catódica por Magnetron

Engenheiros e cientistas escolhem este método quando as propriedades do filme final são críticas. O controle e a qualidade que ele oferece são suas principais vantagens.

Versatilidade Inigualável de Materiais

Uma vasta gama de materiais pode ser usada como alvos, incluindo metais puros, ligas complexas e até cerâmicas. Isso permite a deposição de quase qualquer material inorgânico.

Composição de Alta Precisão

Múltiplos alvos podem ser usados simultaneamente (co-pulverização) para criar filmes de ligas específicas com composições precisas. Além disso, gases reativos como nitrogênio ou oxigênio podem ser introduzidos para formar filmes compostos, como nitretos e óxidos, diretamente no substrato.

Qualidade e Adesão Superiores do Filme

A pulverização catódica produz filmes que são incrivelmente densos e aderem muito fortemente ao substrato. Isso é crítico para a durabilidade e o desempenho de microprocessadores, unidades de disco e revestimentos ópticos.

Uniformidade e Escalabilidade

O processo permite uma espessura de filme excepcionalmente uniforme em grandes superfícies, o que é essencial para a produção em massa de itens como bolachas de silício ou CDs. As altas taxas de deposição o tornam adequado para produção industrial de alto volume e eficiente.

Compreendendo as Desvantagens

Embora poderosa, a pulverização catódica por magnetron não é o único método para criar filmes finos, e é essencial entender seu contexto.

Um Processo de Linha de Visada

Como um método de deposição física, a pulverização catódica geralmente funciona em "linha de visada". Os átomos viajam em uma linha relativamente reta do alvo para o substrato, o que pode tornar desafiador revestir uniformemente formas tridimensionais complexas com trincheiras profundas ou reentrâncias.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica por magnetron são equipamentos sofisticados que exigem alto vácuo, eletrônicos potentes e controles precisos. Isso torna o investimento inicial significativamente maior do que métodos mais simples como deposição química em banho ou o processo sol-gel.

Taxa vs. Outros Métodos

Embora considerada uma técnica de deposição de alta taxa, pode ser mais lenta do que outros métodos de PVD, como evaporação térmica, para certos materiais. A desvantagem é que a pulverização catódica oferece um controle muito maior sobre a estrutura e as propriedades finais do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos para o produto final, equilibrando custo, qualidade e propriedades do material.

- Se o seu foco principal são filmes densos e de alta pureza para eletrônicos ou óptica avançados: A pulverização catódica por magnetron é o padrão da indústria devido ao seu controle inigualável sobre a qualidade e uniformidade do filme.

- Se o seu foco principal é criar ligas personalizadas ou filmes compostos específicos (como nitretos): As capacidades de co-pulverização e gás reativo deste método o tornam a escolha ideal.

- Se o seu foco principal é um revestimento simples e de baixo custo onde a precisão em nível atômico não é necessária: Técnicas mais simples como a deposição química em banho podem ser mais adequadas e econômicas.

Em última análise, a pulverização catódica por magnetron é a tecnologia capacitadora que fornece o controle em nível atômico necessário para construir os materiais de alto desempenho que impulsionam nosso mundo moderno.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Uso Principal | Deposição de filmes finos e uniformes em substratos |

| Materiais Chave | Metais, ligas, cerâmicas (via pulverização pura ou reativa) |

| Principais Vantagens | Alta densidade do filme, forte adesão, controle preciso da composição, escalabilidade |

| Aplicações Comuns | Semicondutores, revestimentos ópticos, implantes médicos, painéis solares |

Precisa de uma solução de deposição de filme fino de alta precisão para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron, para ajudá-lo a alcançar qualidade superior de filme para semicondutores, óptica e dispositivos médicos. Nossa experiência garante que você obtenha a configuração certa para revestimentos precisos e uniformes, adaptados às suas necessidades de pesquisa ou produção. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados