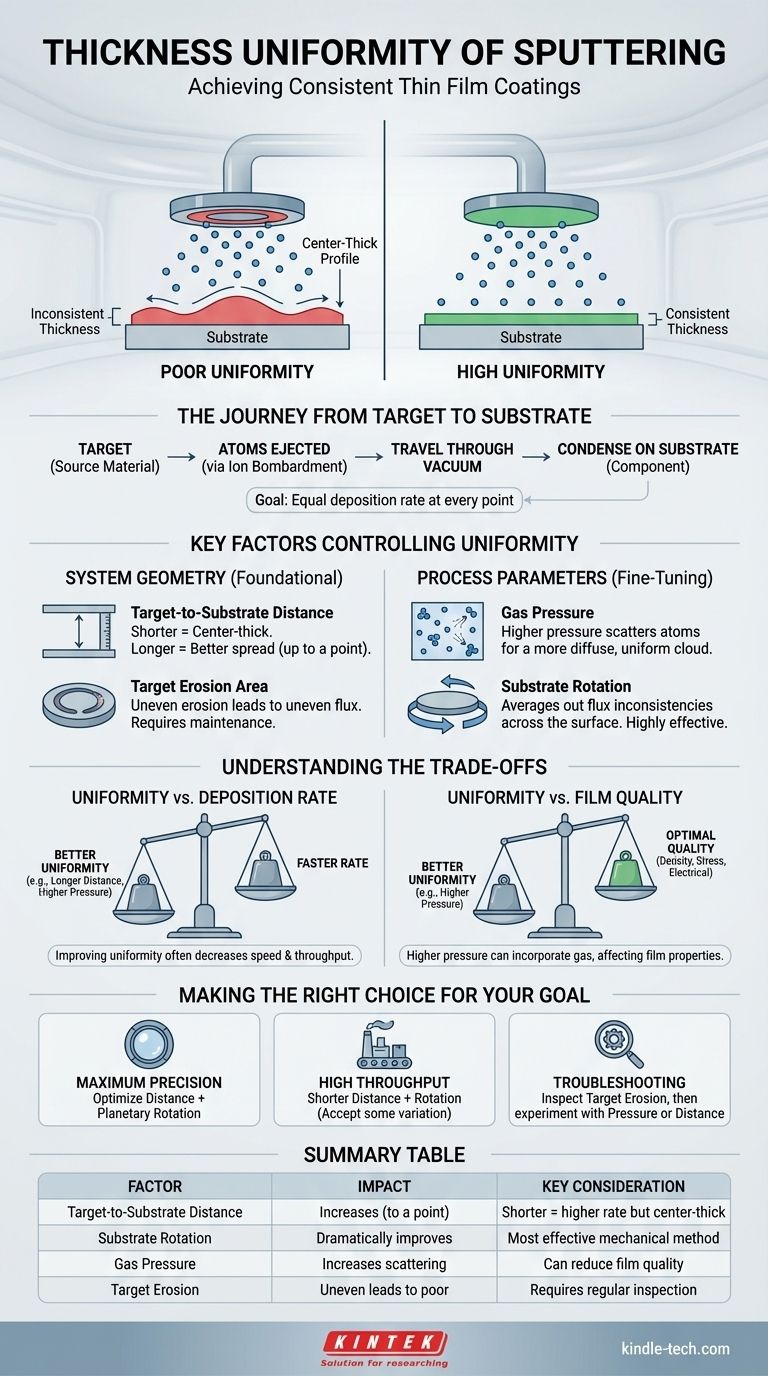

Na pulverização catódica por magnetron, a uniformidade de espessura é uma medida crítica de quão consistentemente a espessura de um filme fino é mantida em toda a superfície do substrato. É a diferença entre um revestimento perfeitamente uniforme e um que é mais espesso em algumas áreas e mais fino em outras, geralmente expresso como um desvio percentual da espessura média.

Atingir alta uniformidade de espessura não se trata de uma única configuração, mas de equilibrar a geometria física do sistema de pulverização catódica com os parâmetros do processo. O objetivo é garantir que os átomos ejetados do material alvo se depositem uniformemente em toda a área do substrato.

A Jornada do Alvo ao Substrato

O Processo Básico de Deposição

Em qualquer sistema de pulverização catódica, íons de um plasma bombardeiam um material de origem, conhecido como alvo. Esse impacto ejeta átomos do alvo, que então viajam através da câmara de vácuo e se condensam em seu componente, o substrato.

A espessura total deste filme depositado é controlada mantendo-se uma taxa de deposição constante durante um período específico. O desafio reside em garantir que essa taxa seja a mesma em todos os pontos do substrato.

Por que a Uniformidade é Crítica

Para a maioria das aplicações avançadas, a má uniformidade é um ponto de falha crítico. Em óptica de precisão, variações na espessura podem distorcer a transmissão de luz. Em semicondutores, pode levar a propriedades elétricas inconsistentes e falha do dispositivo. Em revestimentos protetores, pontos finos podem se tornar pontos de corrosão ou desgaste.

Fatores Chave que Controlam a Uniformidade do Filme

A uniformidade final de um filme é o resultado de vários fatores interativos. Estes podem ser amplamente divididos em geometria do sistema e parâmetros do processo.

Geometria do Sistema: O Fator Fundamental

O layout físico da sua câmara de pulverização catódica tem o impacto mais significativo na uniformidade.

Distância Alvo-Substrato: Esta é a distância entre a fonte de material (alvo) e o substrato. Uma distância menor aumenta a taxa de deposição, mas geralmente resulta em um perfil "espesso no centro", pois o centro do substrato recebe mais material. Aumentar a distância permite que o fluxo de átomos se espalhe mais, melhorando a uniformidade até certo ponto.

Área de Erosão do Alvo: Na pulverização catódica por magnetron, um campo magnético confina o plasma a uma região específica no alvo, conhecida como "pista de corrida" (racetrack). O tamanho, a forma e o padrão de desgaste desta área de erosão determinam diretamente a fonte dos átomos pulverizados. Um alvo desgastado de forma desigual não pode produzir um revestimento uniforme.

Parâmetros do Processo: Ajustando o Resultado

Uma vez definida a geometria, os parâmetros do processo são usados para ajustar a deposição.

Pressão do Gás: A pressão do gás inerte (como Argônio) na câmara desempenha um papel crucial. Em pressões muito baixas, os átomos viajam em um caminho reto de "visada direta", o que pode reduzir a uniformidade. Aumentar a pressão causa mais colisões, espalhando os átomos pulverizados e criando uma nuvem de revestimento mais difusa e uniforme.

Rotação do Substrato: Este é o método mecânico mais eficaz para melhorar a uniformidade. Ao girar o substrato durante a deposição, quaisquer inconsistências no fluxo de material do alvo são equalizadas em toda a superfície.

Entendendo as Compensações (Trade-offs)

Alcançar a uniformidade perfeita geralmente requer comprometer outros objetivos do processo. Esse equilíbrio é central para o desenvolvimento do processo de pulverização catódica.

Uniformidade vs. Taxa de Deposição

Existe uma compensação fundamental entre uniformidade e velocidade. Técnicas usadas para melhorar a uniformidade, como aumentar a distância alvo-substrato ou aumentar a pressão do gás para maior espalhamento, quase sempre diminuem a taxa de deposição. Isso significa que o processo leva mais tempo, reduzindo a produtividade e aumentando o custo.

Uniformidade vs. Qualidade do Filme

Embora uma pressão de gás mais alta possa melhorar a uniformidade, também aumenta a chance de átomos de gás ficarem embutidos no filme em crescimento. Isso pode alterar a densidade do filme, a tensão interna e as propriedades elétricas ou ópticas. A pressão ideal é aquela que fornece uniformidade aceitável sem comprometer as características de desempenho exigidas do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para alcançar a uniformidade deve ser ditada pelos requisitos específicos da sua aplicação.

- Se o seu foco principal for a uniformidade máxima para aplicações de precisão: Combine uma distância alvo-substrato otimizada com rotação contínua e planetária do substrato.

- Se o seu foco principal for alta produtividade e eficiência de custos: Você pode precisar aceitar uma uniformidade ligeiramente menor usando uma distância alvo mais curta, mas a rotação do substrato continua altamente recomendada para evitar inconsistências graves.

- Se você estiver solucionando problemas de um processo existente com má uniformidade: Primeiro, inspecione a trilha de erosão do alvo em busca de anormalidades. Em seguida, experimente sistematicamente pequenos aumentos na pressão do gás ou na distância alvo-substrato.

Em última análise, dominar a uniformidade de espessura é equilibrar a física do plasma com a geometria do seu sistema para alcançar um resultado consistente e previsível.

Tabela de Resumo:

| Fator | Impacto na Uniformidade | Consideração Chave |

|---|---|---|

| Distância Alvo-Substrato | Aumenta com a distância maior (até certo ponto) | Distância menor = taxa maior, mas perfil espesso no centro |

| Rotação do Substrato | Melhora drasticamente ao equalizar o fluxo | Método mecânico mais eficaz |

| Pressão do Gás | Pressão mais alta aumenta o espalhamento para melhor uniformidade | Pode reduzir a qualidade do filme devido à incorporação de gás |

| Erosão do Alvo | A erosão desigual leva à má uniformidade | Requer inspeção e manutenção regulares |

Alcance revestimentos precisos e uniformes para as aplicações mais exigentes do seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de pulverização catódica para laboratório, fornecendo o desempenho confiável necessário para semicondutores, óptica e pesquisa avançada. Deixe nossos especialistas ajudá-lo a otimizar seu processo para resultados superiores. Entre em contato conosco hoje para discutir suas necessidades específicas de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados