No seu cerne, a teoria da evaporação de película fina consiste em aumentar drasticamente a taxa de transferência de calor e reduzir o estresse térmico sobre uma substância. Isso é conseguido espalhando mecanicamente o líquido em uma película muito fina e turbulenta sobre uma superfície aquecida, frequentemente sob vácuo, permitindo a evaporação quase instantânea dos componentes voláteis.

O objetivo fundamental não é simplesmente ferver um líquido, mas separar seus componentes com máxima velocidade e mínimo dano por calor. A evaporação de película fina domina isso manipulando a área de superfície e a pressão para criar um processo que é altamente eficiente e excepcionalmente suave.

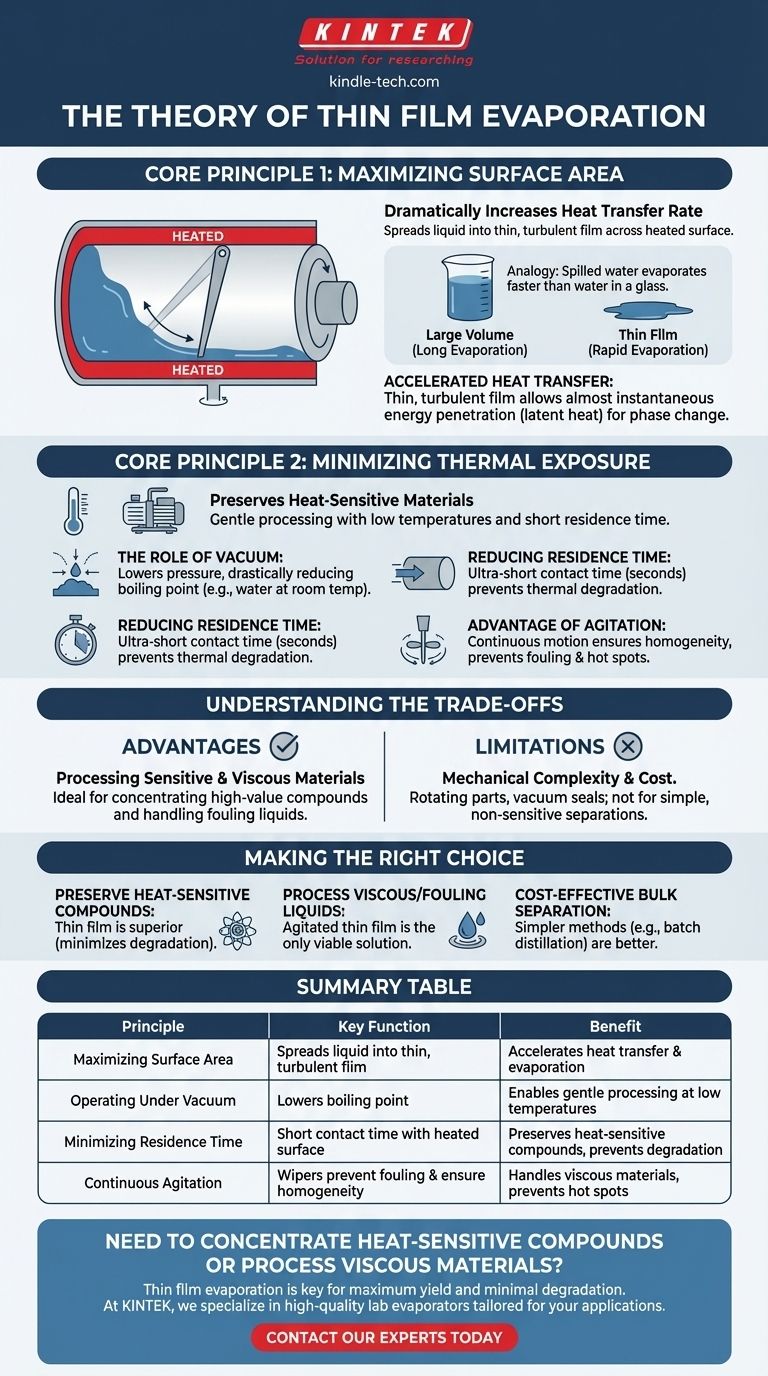

O Princípio Central: Maximizando a Área de Superfície

A eficiência da evaporação está diretamente ligada à rapidez com que se pode transferir calor para um líquido e à facilidade com que o vapor resultante pode escapar.

Criando a Película Fina

Em um evaporador de película fina, o líquido de alimentação não é fervido em um grande recipiente. Em vez disso, ele é distribuído como uma camada muito fina sobre a parede interna de um cilindro aquecido.

Isso é tipicamente realizado usando um sistema de lâminas rotativas, limpadores ou rolos que espalham continuamente o líquido. Em um evaporador rotativo em escala de laboratório, a rotação do próprio balão alcança esse efeito.

O Poder de uma Grande Razão Superfície-Volume

Ao espalhar o líquido, você aumenta radicalmente a área de superfície exposta ao calor em relação ao volume total.

Pense em derramar um copo de água em uma calçada quente. A poça fina evapora em segundos, enquanto a mesma quantidade de água no copo levaria horas para evaporar. A tecnologia de película fina aplica esse princípio exato em um ambiente controlado.

Acelerando a Transferência de Calor

Uma película fina e turbulenta tem uma resistência extremamente baixa à transferência de calor. A energia da parede aquecida pode penetrar em toda a camada líquida quase instantaneamente, fornecendo a energia necessária (calor latente de vaporização) para que a mudança de fase ocorra rapidamente.

O Segundo Princípio: Minimizando a Exposição Térmica

Para muitos materiais nas indústrias farmacêutica, alimentícia e de produtos químicos especiais, o calor é o inimigo. A exposição prolongada, mesmo a temperaturas moderadas, pode causar degradação, perda de potência ou efeitos colaterais indesejáveis.

O Papel do Vácuo

Os evaporadores de película fina quase sempre operam sob vácuo profundo. A redução da pressão dentro do sistema diminui drasticamente o ponto de ebulição do líquido.

Por exemplo, a água ferve a 100°C (212°F) ao nível do mar, mas sob um vácuo forte, ela pode ferver à temperatura ambiente. Isso permite que a evaporação ocorra em temperaturas muito mais baixas e seguras.

Reduzindo o Tempo de Residência

Como a evaporação é muito rápida, a quantidade de tempo que o material passa dentro do evaporador aquecido (seu tempo de residência) é incrivelmente curta — frequentemente apenas uma questão de segundos.

Essa combinação de baixa temperatura (devido ao vácuo) e curto tempo de residência é a chave para processar suavemente materiais termicamente sensíveis sem danificá-los.

A Vantagem da Agitação

O movimento constante dos limpadores rotativos faz mais do que apenas criar a película. Ele proporciona agitação constante, garantindo que a película seja homogênea e evitando que qualquer porção do líquido fique presa à parede e superaqueça (conhecido como "incrustação" ou "pontos quentes").

Isso é especialmente crítico para produtos viscosos ou sensíveis ao calor que rapidamente queimariam ou degradariam em um evaporador padrão.

Compreendendo as Compensações

Nenhuma tecnologia é perfeita para todas as aplicações. Compreender as limitações é tão importante quanto conhecer os benefícios.

Principal Vantagem: Processamento de Materiais Sensíveis e Viscosos

A capacidade de operar em baixas temperaturas com curtos tempos de residência torna esta tecnologia ideal para concentrar ou separar compostos de alto valor e sensíveis ao calor. A ação de limpeza mecânica também permite processar líquidos viscosos ou incrustantes que são impossíveis de manusear em sistemas estáticos.

Limitação: Complexidade Mecânica e Custo

Esses sistemas envolvem peças internas rotativas, vedações de vácuo complexas e engenharia precisa. Isso os torna significativamente mais caros e mecanicamente complexos de manter do que uma coluna de destilação em batelada simples ou um evaporador de tacho.

Limitação: Não Ideal para Separações Simples

Se você estiver separando materiais não sensíveis e de baixa viscosidade (como separar sal da água), a complexidade e o custo de um evaporador de película fina são desnecessários. Uma tecnologia mais simples e econômica seria suficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar a evaporação de película fina deve ser baseada nas propriedades do seu material e no resultado desejado.

- Se seu foco principal é preservar compostos sensíveis ao calor: A evaporação de película fina é o método superior porque minimiza a degradação térmica ao reduzir o ponto de ebulição e o tempo de residência.

- Se seu foco principal é processar líquidos viscosos ou incrustantes: A ação mecânica de um evaporador de película fina agitado é frequentemente a única solução viável para garantir uma transferência de calor eficiente e evitar o acúmulo de produto.

- Se seu foco principal é a separação em massa econômica de materiais não sensíveis: Um método mais simples, como a destilação em batelada, é provavelmente uma escolha mais prática e econômica.

Ao compreender a interação da área de superfície, pressão e tempo, você pode alavancar efetivamente a tecnologia de evaporação para atender às suas necessidades específicas de processamento.

Tabela Resumo:

| Princípio | Função Chave | Benefício |

|---|---|---|

| Maximizando a Área de Superfície | Espalha o líquido em uma película fina e turbulenta | Acelera drasticamente a transferência de calor e a taxa de evaporação |

| Operando sob Vácuo | Reduz o ponto de ebulição do líquido | Permite o processamento suave em baixas temperaturas |

| Minimizando o Tempo de Residência | Curto tempo de contato com a superfície aquecida | Preserva compostos sensíveis ao calor e previne a degradação |

| Agitação Contínua | Limpadores previnem incrustações e garantem homogeneidade | Manuseia materiais viscosos e previne pontos quentes |

Precisa concentrar compostos sensíveis ao calor ou processar materiais viscosos de forma eficiente? A teoria da evaporação de película fina é fundamental para atingir seus objetivos com rendimento máximo e degradação mínima. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alta qualidade, incluindo evaporadores adaptados para aplicações laboratoriais exigentes. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para seus desafios de separação e concentração!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

As pessoas também perguntam

- Como funciona uma fonte de alimentação regulada de CC de grau industrial na deposição de índio? Alcance a precisão industrial

- Qual é o princípio da evaporação rotativa? Um Guia para Separação Suave e Eficiente de Solventes

- O que é sinterização flash? Obtenha densificação cerâmica rápida e energeticamente eficiente

- Qual é a temperatura de um reator de pirólise? Domine o Controle Térmico para Rendimentos Ótimos de Produtos

- Como o plasma é gerado na pulverização catódica? O Motor por Trás da Deposição de Filmes Finos

- Qual é a faixa de temperatura para a pirólise? Otimize para Biochar, Bio-óleo ou Gás de Síntese

- Quais são os métodos usados para preparar filmes finos? Um Guia para PVD, CVD e ALD

- Qual dos seguintes é o material de construção comum para filtros prensa de placas e estrutura? Otimize o seu Processo de Filtração