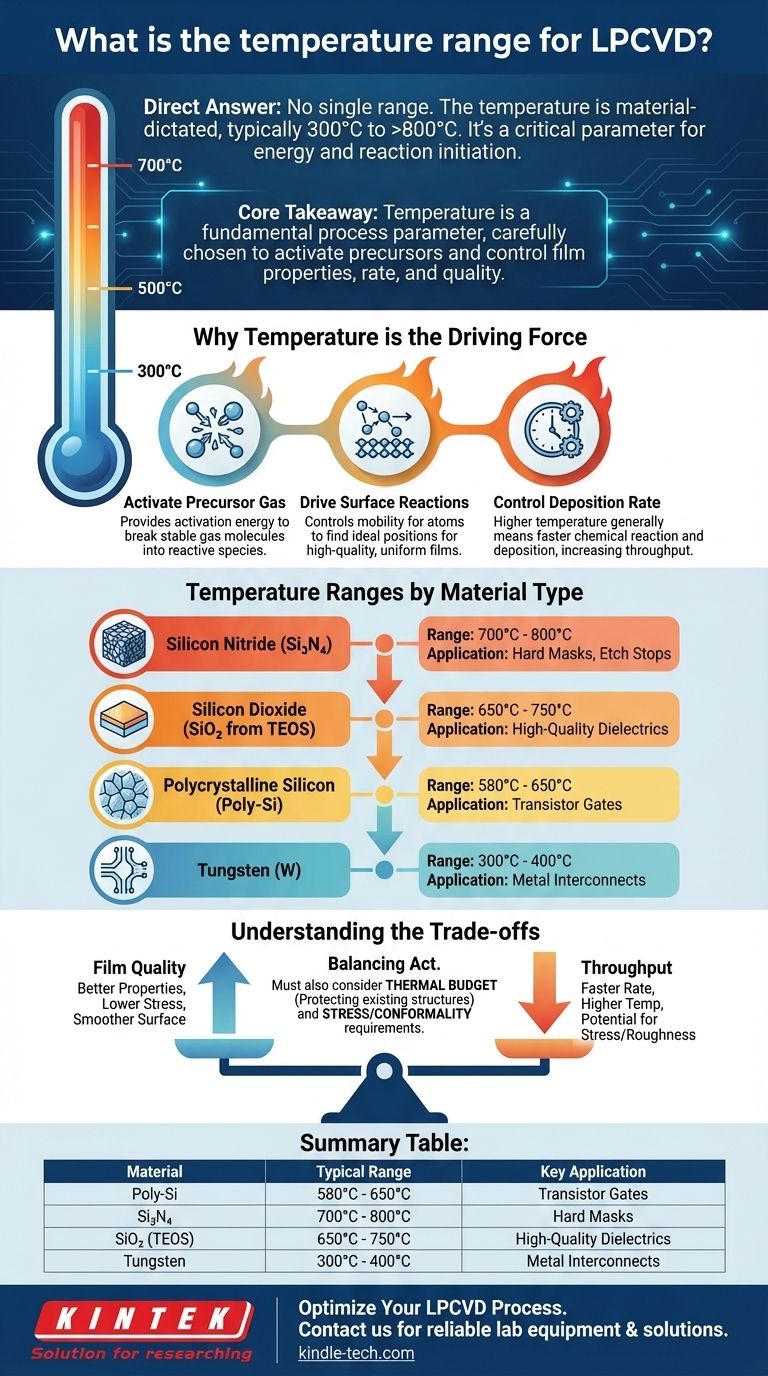

Para ser direto, não existe uma única faixa de temperatura para a Deposição Química a Vapor de Baixa Pressão (LPCVD). A temperatura do processo é inteiramente ditada pelo material específico que está sendo depositado, com faixas comuns que vão desde 300°C para alguns metais até mais de 800°C para certos dielétricos. Esta temperatura é a variável crítica que fornece a energia necessária para iniciar as reações químicas na superfície da bolacha.

O principal ponto a ser retido é que a temperatura no LPCVD não é uma configuração da máquina, mas um parâmetro fundamental do processo. Ela é cuidadosamente escolhida para ativar o precursor químico específico para o filme desejado, controlando diretamente as propriedades do material, a taxa de deposição e a qualidade final.

Por que a Temperatura é a Força Motriz no LPCVD

A temperatura é o motor principal do processo LPCVD. Sua função é fornecer energia térmica, que é essencial para superar as barreiras de energia das reações químicas necessárias para formar um filme sólido a partir de um gás.

Ativando o Gás Precursor

Os gases precursores usados no LPCVD são geralmente estáveis à temperatura ambiente. O calor fornece a energia de ativação necessária para quebrar essas moléculas de gás em espécies mais reativas que podem então participar da formação do filme.

Impulsionando Reações de Superfície

Uma vez que as espécies reativas estão próximas do substrato, a temperatura controla sua mobilidade na superfície. Energia térmica suficiente permite que os átomos encontrem suas posições ideais na rede cristalina, levando a um filme de alta qualidade, uniforme e denso.

Controlando a Taxa de Deposição

A taxa de deposição é altamente dependente da temperatura. Na maioria dos casos, uma temperatura mais alta leva a uma reação química mais rápida e, portanto, a uma taxa de deposição mais rápida, o que aumenta a produtividade da fabricação.

Faixas de Temperatura por Tipo de Material

A temperatura necessária é uma impressão digital da reação química específica. Abaixo estão as janelas de temperatura típicas para alguns dos materiais mais comuns depositados via LPCVD na fabricação de semicondutores.

Silício Policristalino (Poly-Si)

A deposição de polissilício a partir do gás silano (SiH₄) é extremamente sensível à temperatura. A faixa típica é de 580°C a 650°C. Abaixo desta faixa, o filme torna-se amorfo; acima dela, o filme pode ficar muito áspero com pouca uniformidade.

Nitreto de Silício (Si₃N₄)

O nitreto de silício estequiométrico padrão é um dielétrico duro e denso. É tipicamente depositado a 700°C a 800°C usando diclorosilano e amônia. Uma variante de "baixo estresse", que é rica em silício, pode ser depositada em temperaturas ligeiramente mais altas.

Dióxido de Silício (SiO₂)

Dióxido de silício de alta qualidade depositado a partir de um precursor TEOS é tipicamente feito na faixa de 650°C a 750°C. Uma versão de temperatura mais baixa, frequentemente chamada de LTO (Óxido de Baixa Temperatura), é depositada a partir de silano e oxigênio em torno de 400°C a 450°C, mas sua qualidade é geralmente inferior.

Tungstênio (W)

Como um filme metálico usado para interconexões, o Tungstênio é depositado em temperaturas significativamente mais baixas. O processo, que usa hexafluoreto de tungstênio (WF₆), opera tipicamente na faixa de 300°C a 400°C.

Compreendendo as Compensações da Seleção de Temperatura

A escolha de uma temperatura de deposição é um ato de equilíbrio que envolve múltiplos fatores concorrentes. Um engenheiro deve pesar essas compensações para alcançar o resultado desejado para um dispositivo específico.

Qualidade do Filme vs. Produtividade

Embora temperaturas mais altas aumentem a taxa de deposição (produtividade), elas podem impactar negativamente as propriedades do filme. Isso pode incluir a introdução de alto estresse mecânico no filme, o que pode causar rachaduras ou delaminação, ou a criação de uma morfologia de superfície mais áspera.

Restrições de Orçamento Térmico

Esta é, sem dúvida, a restrição mais crítica na fabricação de chips modernos. Uma bolacha pode já ter estruturas sobre ela, como dopantes precisamente posicionados ou metais de baixo ponto de fusão como o alumínio. Uma etapa subsequente de LPCVD não pode exceder uma temperatura que danificaria essas estruturas anteriores. Este orçamento térmico frequentemente força o uso de processos de deposição de baixa temperatura.

Estresse e Conformidade

A temperatura influencia diretamente o estado de estresse final do filme depositado (seja de tração ou compressão). Também afeta a conformidade — a capacidade do filme de revestir perfeitamente a topografia subjacente. Estes devem ser cuidadosamente ajustados para o papel específico do filme no dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal de LPCVD é determinada pelo seu objetivo final e pelas restrições de processo existentes.

- Se o seu foco principal é dielétricos de alta qualidade e conformes: Você precisará operar nas faixas de temperatura mais altas (650°C - 800°C) exigidas para filmes como SiO₂ à base de TEOS e Si₃N₄ padrão.

- Se o seu foco principal é depositar portas de polissilício condutoras: A janela estreita de 580°C a 650°C é inegociável para alcançar a estrutura cristalina e as propriedades elétricas corretas.

- Se você está restrito por um baixo orçamento térmico: Você deve selecionar uma química precursora projetada para deposição de baixa temperatura, como LTO (~450°C) ou Tungstênio (~350°C), aceitando as propriedades associadas a esses filmes.

Em última análise, selecionar a temperatura correta é sobre compreender a química fundamental necessária para construir o filme específico que seu dispositivo exige.

Tabela Resumo:

| Material | Faixa Típica de Temperatura LPCVD | Aplicação Chave |

|---|---|---|

| Silício Policristalino (Poly-Si) | 580°C - 650°C | Portas de Transistor |

| Nitreto de Silício (Si₃N₄) | 700°C - 800°C | Máscaras Duras, Paradas de Gravação |

| Dióxido de Silício (SiO₂ de TEOS) | 650°C - 750°C | Dielétricos de Alta Qualidade |

| Tungstênio (W) | 300°C - 400°C | Interconexões Metálicas |

Otimize Seu Processo LPCVD com a KINTEK

Escolher a temperatura correta é fundamental para alcançar as propriedades de filme desejadas, a taxa de deposição e o desempenho do dispositivo. Se sua prioridade é dielétricos de alta qualidade, deposição precisa de polissilício ou trabalhar dentro de um orçamento térmico apertado, o equipamento certo é essencial.

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis confiáveis para todas as suas necessidades de fabricação de semicondutores. Nossa experiência pode ajudá-lo a selecionar a solução LPCVD perfeita para atender aos seus objetivos específicos de material e processo.

Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração