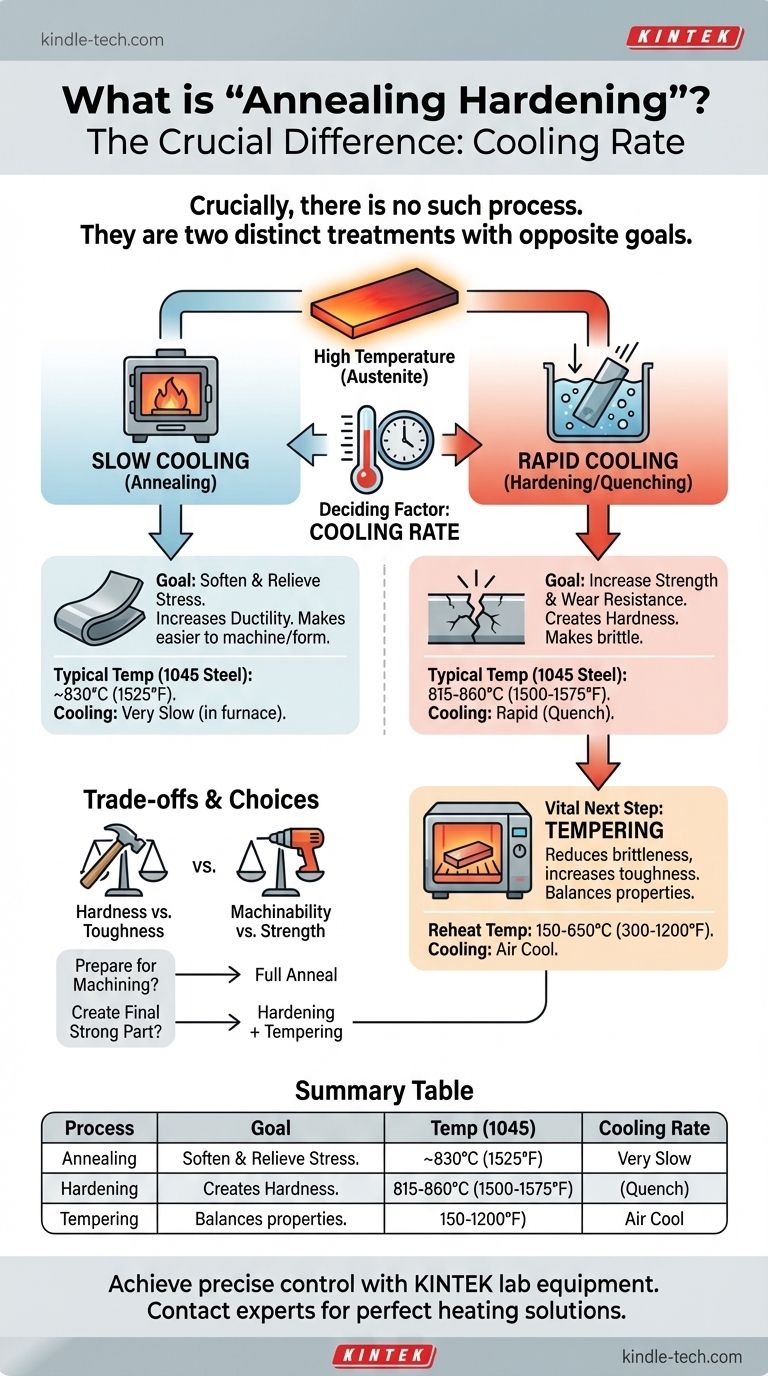

Crucialmente, não existe um processo industrial padrão chamado "endurecimento por recozimento". Estes são dois tratamentos térmicos distintos com objetivos opostos. O recozimento é um processo usado para amolecer o metal e aumentar sua ductilidade, enquanto o endurecimento é usado para aumentar sua resistência e durabilidade.

O princípio fundamental a ser compreendido é que ambos os processos começam aquecendo o metal a uma alta temperatura semelhante, mas o resultado é determinado inteiramente pela taxa de resfriamento. O resfriamento lento resulta em um estado macio e recozido, enquanto o resfriamento rápido (têmpera) resulta em um estado duro.

Os Dois Objetivos Fundamentais: Amolecimento vs. Endurecimento

Para selecionar a temperatura e o processo corretos, você deve primeiro ter clareza sobre seu objetivo. Você está tentando tornar o metal mais fácil de trabalhar, ou está tentando criar um produto final forte e durável?

Recozimento: O Objetivo é Amolecer e Aliviar o Estresse

O recozimento torna um metal o mais macio e dúctil possível. Isso é tipicamente feito para preparar o material para operações subsequentes como usinagem, estampagem ou conformação, ou para aliviar tensões internas criadas durante o trabalho anterior.

O processo envolve aquecer o aço a uma temperatura específica, mantê-lo lá por tempo suficiente para que a estrutura interna se transforme e, em seguida, resfriá-lo muito lentamente, muitas vezes deixando-o dentro do forno enquanto ele esfria.

Para um aço carbono comum como o 1045, um recozimento completo requer aquecimento a aproximadamente 830°C (1525°F) antes que o ciclo de resfriamento lento comece.

Endurecimento: O Objetivo é Aumentar a Resistência

O endurecimento, também conhecido como têmpera, torna o aço significativamente mais duro e forte, mas também mais quebradiço. É usado para peças finais que exigem alta resistência ao desgaste, como ferramentas, facas e engrenagens.

O processo envolve aquecer o aço a uma temperatura semelhante à do recozimento para transformar sua estrutura interna (austenitização) e, em seguida, resfriá-lo rapidamente, mergulhando-o em um meio como água, óleo ou salmoura.

Para o mesmo aço carbono 1045, a faixa de temperatura de endurecimento é de 815-860°C (1500-1575°F), imediatamente seguida por uma têmpera rápida.

Por que a Taxa de Resfriamento é o Fator Decisivo

Ambos os processos começam aquecendo o aço acima de uma "temperatura crítica", que reorganiza sua estrutura cristalina interna em uma forma chamada austenita. As propriedades finais do aço são ditadas pelo que acontece à medida que essa austenita esfria.

O Resfriamento Lento Cria Maciez

Quando resfriada lentamente, a estrutura cristalina tem tempo para se transformar em formas macias e estáveis, como ferrita e perlita. Esta é a essência do recozimento.

O Resfriamento Rápido Retém a Dureza

Quando resfriada rapidamente (temperada), a estrutura não tem tempo para se transformar adequadamente. Ela fica presa em um estado altamente tensionado, duro e quebradiço, chamado martensita. Esta é a chave para o endurecimento.

O Papel Crítico do Revenimento

Uma peça que foi endurecida é frequentemente muito quebradiça para uso prático. Ela deve passar por um tratamento térmico secundário, de baixa temperatura, chamado revenimento.

O revenimento envolve reaquecer a peça endurecida a uma temperatura entre 150-650°C (300-1200°F). Este processo reduz a fragilidade e aumenta a tenacidade, com uma ligeira troca na dureza. A temperatura específica de revenimento determina o equilíbrio final das propriedades.

Compreendendo as Trocas

A escolha de um tratamento térmico é sempre uma questão de equilibrar propriedades concorrentes. É impossível maximizar todas as características desejáveis de uma vez.

Dureza vs. Tenacidade

Esta é a principal troca. Uma peça de aço totalmente endurecida e não revenida é extremamente dura, mas se quebrará como vidro se for atingida. O revenimento sacrifica parte dessa dureza máxima para obter a tenacidade essencial e evitar falhas catastróficas.

Usinabilidade vs. Resistência

Uma peça recozida é macia, não abrasiva e fácil de usinar, mas carece da resistência para aplicações exigentes. Uma peça endurecida tem alta resistência, mas é extremamente difícil de usinar. É por isso que a usinagem é quase sempre feita antes do processo final de endurecimento e revenimento.

A Importância da Especificação do Material

As faixas de temperatura fornecidas aqui são diretrizes gerais para aços carbono simples. A temperatura exata para qualquer processo depende criticamente da liga específica. Elementos como cromo, manganês e molibdênio alteram as temperaturas críticas e as taxas de resfriamento necessárias. Sempre consulte a folha de dados do material para obter instruções precisas.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo dita o processo correto.

- Se seu foco principal é preparar o metal para usinagem, dobra ou conformação: Você precisa realizar um recozimento completo, usando resfriamento lento e controlado para atingir a máxima maciez e aliviar o estresse interno.

- Se seu foco principal é criar uma peça final forte e resistente ao desgaste: Você precisa de um processo de duas etapas de endurecimento (aquecimento e têmpera rápida) seguido imediatamente por revenimento para atingir o equilíbrio desejado de dureza e tenacidade.

- Se seu foco principal é refinar a estrutura granular para melhorar a tenacidade com algum aumento na resistência: Você deve considerar a normalização, que envolve aquecer a uma temperatura semelhante à do recozimento, mas permitindo que a peça esfrie em ar parado.

Ao escolher o tratamento térmico e a taxa de resfriamento corretos, você obtém controle preciso sobre as propriedades mecânicas finais do seu aço.

Tabela Resumo:

| Processo | Objetivo | Faixa de Temperatura (para Aço 1045) | Taxa de Resfriamento |

|---|---|---|---|

| Recozimento | Amolecer, aumentar a ductilidade | ~830°C (1525°F) | Muito Lento (no forno) |

| Endurecimento | Aumentar a resistência, resistência ao desgaste | 815-860°C (1500-1575°F) | Rápido (Têmpera) |

| Revenimento | Reduzir a fragilidade após o endurecimento | 150-650°C (300-1200°F) | Resfriamento a Ar |

Obtenha controle preciso sobre as propriedades do seu material com o equipamento de laboratório certo.

O sucesso de tratamentos térmicos como recozimento e endurecimento depende de controle preciso de temperatura e resultados consistentes. A KINTEK é especializada em fornos de laboratório, estufas e sistemas de têmpera de alta qualidade, projetados para atender às exigências exatas dos processos metalúrgicos.

Seja você preparando amostras para análise ou endurecendo componentes finais, nosso equipamento garante confiabilidade e repetibilidade.

Deixe a KINTEK ser sua parceira no laboratório. Entre em contato com nossos especialistas hoje para encontrar a solução de aquecimento perfeita para sua aplicação específica e requisitos de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos