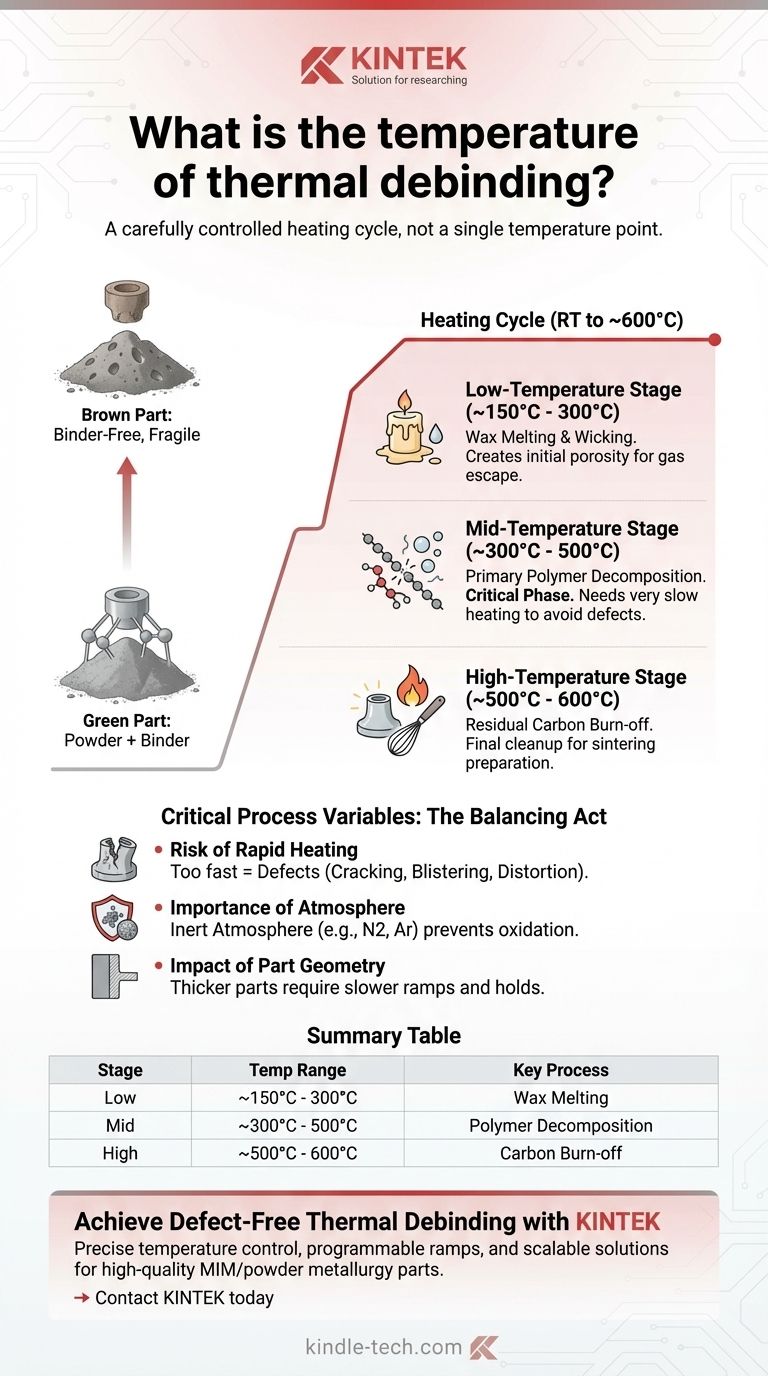

Na desaglomeração térmica, o processo não é definido para uma única temperatura, mas envolve um ciclo de aquecimento cuidadosamente controlado que geralmente varia da temperatura ambiente até aproximadamente 600°C (1112°F). Este processo de múltiplos estágios é projetado para remover sistematicamente o aglutinante polimérico da peça "verde" sem introduzir defeitos antes do estágio final de sinterização.

O desafio central da desaglomeração térmica não é simplesmente atingir uma temperatura alvo, mas sim gerenciar a taxa de aquecimento através de diferentes zonas de temperatura. Uma rampa lenta e controlada é essencial para permitir que os gases de decomposição do aglutinante escapem sem criar pressão interna que possa rachar ou distorcer a peça frágil.

O Propósito da Desaglomeração Térmica

A desaglomeração térmica é uma etapa crítica nos processos de metalurgia do pó, como a Moldagem por Injeção de Metal (MIM). Ela serve a uma função principal: remover o "aglutinante", que é uma mistura de polímeros e ceras que atua como uma cola temporária.

Este aglutinante dá ao componente sua forma e resistência ao manuseio em seu estado inicial, não sinterizado, frequentemente chamado de peça "verde". Antes que as partículas de metal possam ser fundidas juntas no forno de sinterização de alta temperatura, este aglutinante deve ser eliminado de forma completa e limpa.

As Etapas de Queima do Aglutinante

O processo é uma jornada através de zonas de temperatura distintas, com cada estágio visando um componente diferente do sistema de aglutinante. O perfil de temperatura final depende muito do aglutinante específico usado e da geometria da peça.

Estágio de Baixa Temperatura (~150°C - 300°C)

Nesta fase inicial, os componentes de ponto de fusão mais baixo do aglutinante, frequentemente ceras, começam a derreter e migrar para a superfície ou vaporizar.

Esta é uma etapa crucial porque abre uma rede de poros dentro da peça. Essa porosidade atua como uma rota de fuga para os gases que serão gerados na próxima fase, mais agressiva.

Estágio de Média Temperatura (~300°C - 500°C)

Esta é a fase mais crítica e de maior risco da desaglomeração. Durante este estágio, o polímero estrutural primário do sistema de aglutinante sofre decomposição térmica, decompondo-se em subprodutos gasosos.

A taxa de aquecimento deve ser extremamente lenta aqui. Se a temperatura subir muito rapidamente, a taxa de geração de gás excederá a taxa na qual ele pode escapar através da rede de poros, levando à falha da peça.

Estágio de Alta Temperatura (~500°C - 600°C)

Este estágio final atua como uma fase de limpeza. O forno é mantido nesta temperatura mais alta para garantir que qualquer carbono residual deixado pelo polímero decomposto seja totalmente queimado.

A conclusão desta etapa é vital para alcançar boas propriedades do material e prevenir contaminação no processo de sinterização subsequente. Após isso, o componente é conhecido como peça "marrom"—extremamente frágil, mas livre de aglutinante.

Compreendendo os Compromissos: Variáveis Críticas do Processo

Alcançar uma desaglomeração bem-sucedida é um ato de equilíbrio. Simplesmente definir o forno para 600°C resultará em falha catastrófica. Você deve gerenciar o ciclo inteiro.

O Risco de Aquecimento Rápido

A causa mais comum de defeitos é uma taxa de aquecimento muito rápida. Isso aprisiona os gases de decomposição, levando a um acúmulo de pressão interna que pode causar:

- Rachaduras: A peça literalmente fratura sob pressão.

- Bolhas: Bolsas de gás formam bolhas na superfície da peça.

- Distorção: A peça se deforma ou empena fora de sua forma pretendida.

A Importância da Atmosfera

A desaglomeração térmica raramente é realizada em ar ambiente, pois isso oxidaria os pós finos de metal. O processo é tipicamente conduzido em uma atmosfera inerte (como nitrogênio ou argônio) ou vácuo.

Esta atmosfera controlada ajuda a carregar os subprodutos do aglutinante e, o mais importante, protege as partículas de metal da oxidação até que estejam prontas para a sinterização.

O Impacto da Geometria da Peça

Peças grossas ou grandes são significativamente mais desafiadoras de desaglomerar do que peças de parede fina. Leva muito mais tempo para o calor penetrar no núcleo de uma seção espessa.

Além disso, o caminho de fuga para os gases de decomposição é muito mais longo. Por esta razão, peças mais espessas exigem rampas de aquecimento muito mais lentas e podem exigir "mantidas" estendidas em temperaturas específicas para permitir que o processo atinja o equilíbrio.

Fazendo a Escolha Certa para o Seu Processo

O ciclo ideal de desaglomeração térmica é específico para o seu aglutinante, material e geometria da peça. No entanto, princípios gerais podem guiar sua abordagem.

- Se o seu foco principal for a integridade da peça: Priorize uma taxa de aquecimento lenta e conservadora, especialmente entre 300°C e 500°C, onde a maior parte do aglutinante se decompõe.

- Se o seu foco principal for o processamento de peças de seção espessa: Implemente um perfil de aquecimento ainda mais lento e considere adicionar mantidas isotérmicas abaixo e durante o estágio principal de decomposição para garantir uma queima uniforme do núcleo à superfície.

- Se o seu foco principal for a otimização e velocidade do processo: Primeiro estabeleça um ciclo de base confiável e sem defeitos, depois aumente cautelosamente as taxas de rampa em pequenos incrementos, validando a qualidade da peça em cada etapa.

Em última análise, a desaglomeração térmica bem-sucedida é alcançada através de paciência e controle preciso, e não apenas atingindo uma temperatura final.

Tabela Resumo:

| Estágio | Faixa de Temperatura | Processo Principal | Fator Crítico |

|---|---|---|---|

| Baixa Temperatura | ~150°C - 300°C | Fusão/evaporação de ceras de baixo ponto de fusão | Cria porosidade inicial para fuga de gás |

| Média Temperatura | ~300°C - 500°C | Decomposição do aglutinante polimérico primário | Taxa de aquecimento lenta é crítica para evitar defeitos |

| Alta Temperatura | ~500°C - 600°C | Queima de carbono residual | Garante peça limpa para sinterização |

Alcance a Desaglomeração Térmica Sem Defeitos com a KINTEK

Navegar pelos ciclos de temperatura precisos e taxas de aquecimento da desaglomeração térmica é fundamental para produzir peças de moldagem por injeção de metal (MIM) ou metalurgia do pó de alta qualidade. A KINTEK é especializada em fornos de laboratório e soluções de processamento térmico projetadas para o controle exigente necessário na desaglomeração e sinterização.

Nossa experiência e equipamentos ajudam você a:

- Prevenir Defeitos: O controle preciso da temperatura e as rampas programáveis minimizam o risco de rachaduras, bolhas e distorção.

- Processar Geometrias Desafiadoras: Otimize ciclos para peças de seção espessa ou complexas com aquecimento uniforme e confiável.

- Escalar Seu Processo: Da P&D à produção, encontre a solução de forno certa para suas necessidades de rendimento e qualidade.

Pronto para otimizar seu processo de desaglomeração? Deixe nossos especialistas ajudá-lo a selecionar o equipamento de processamento térmico ideal. Contate a KINTEK hoje para discutir as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação

- Qual é o uso do forno mufla de alta temperatura? Obtenha processamento térmico puro e livre de contaminação

- Qual é a diferença entre uma estufa e um forno em um laboratório? Escolha a Ferramenta Certa para as Necessidades de Calor do Seu Laboratório

- Qual é o propósito de um forno de laboratório? Alcançar Processamento Preciso de Alta Temperatura

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes