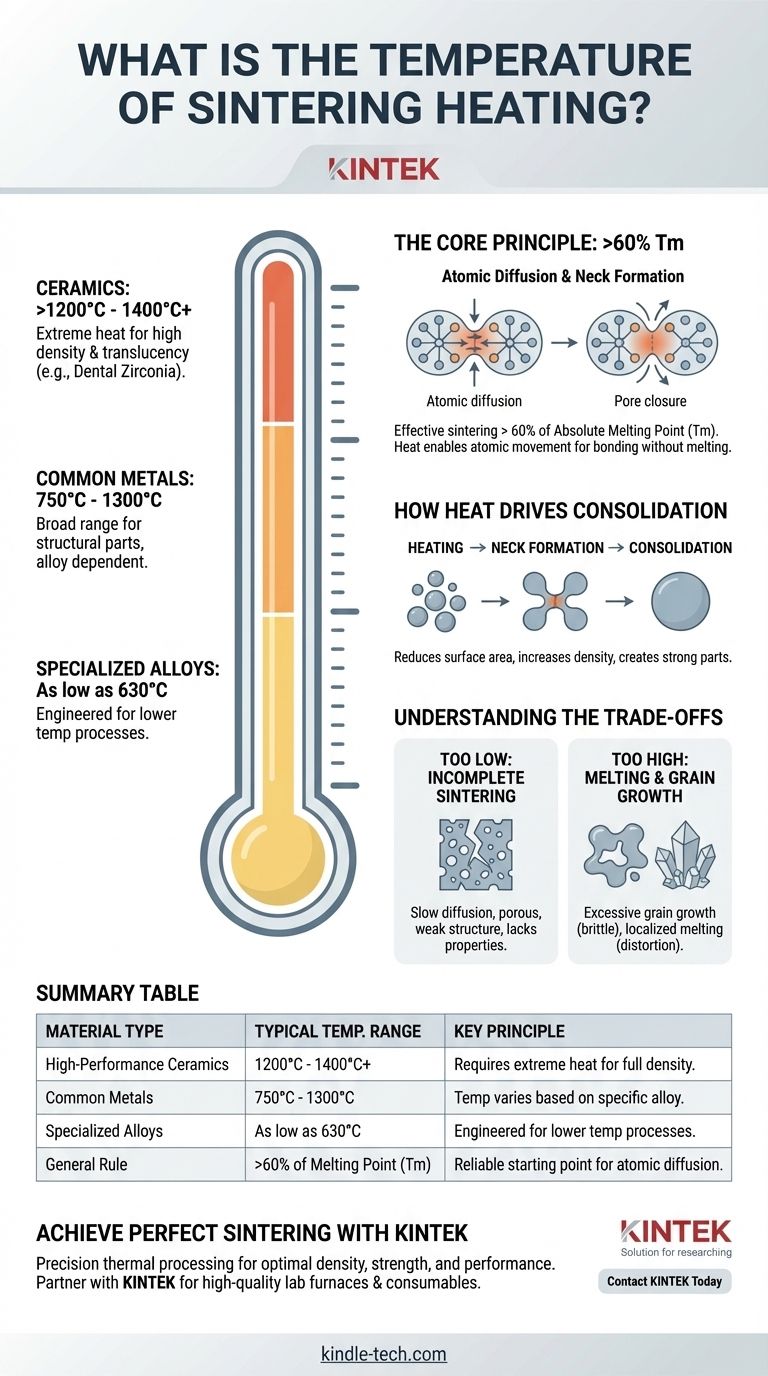

Não existe uma única temperatura de sinterização. Em vez disso, a temperatura correta depende inteiramente do material que está sendo processado, com uma vasta janela operacional que varia de 630°C para certos metais a mais de 1400°C para cerâmicas de alto desempenho. O segredo é que essa temperatura deve ser alta o suficiente para permitir que os átomos se movam e liguem o material sem realmente derretê-lo.

O princípio mais crítico a ser compreendido é que a temperatura de sinterização não é um número arbitrário, mas está fundamentalmente ligada ao ponto de fusão (Tm) de um material. Como regra geral, a sinterização eficaz ocorre a uma temperatura superior a 60% da temperatura de fusão absoluta do material.

O Princípio Central: Temperatura e Difusão Atômica

A sinterização é o processo de compactar e formar uma massa sólida de material por calor e pressão sem derretê-lo ao ponto de liquefação. A temperatura é o principal catalisador para essa transformação.

Por que a Temperatura é Proporcional ao Ponto de Fusão

O objetivo da sinterização é dar aos átomos em um pó energia suficiente para se moverem, ou difundirem, através das fronteiras das partículas individuais. Esse movimento atômico é o que fecha os poros entre as partículas, aumenta a densidade do material e cria uma peça forte e coerente.

Um material com alto ponto de fusão possui ligações atômicas muito fortes, exigindo mais energia térmica (uma temperatura mais alta) para fazer seus átomos se moverem. Por outro lado, um material com menor ponto de fusão requer menos energia. A regra ">0,6 Tm" fornece um ponto de partida confiável para qualquer material.

Como o Calor Impulsiona a Consolidação

À medida que o material é aquecido, os átomos nos pontos de contato entre as partículas de pó começam a formar "pescoços", que crescem com o tempo. Esse processo reduz a área de superfície e minimiza a energia de superfície do compacto de pó, unindo as partículas e encolhendo a peça à medida que ela se torna mais densa.

Mais do que Apenas uma Temperatura de Pico

Um processo de sinterização industrial não se trata de atingir uma única temperatura. Ele envolve um perfil térmico cuidadosamente controlado. Pontos de controle chave, como a temperatura de ignição e a temperatura final, são monitorados para garantir que o processo ocorra de forma uniforme e completa, resultando em um produto acabado de alta qualidade.

Por que as Temperaturas de Sinterização Variam Tão Amplamente

A temperatura específica utilizada é uma função tanto do material quanto das propriedades finais desejadas do componente.

O Papel Decisivo do Material

Diferentes materiais exigem ambientes térmicos vastamente diferentes.

- Cerâmicas de Alto Desempenho: Materiais como a zircônia usados em aplicações odontológicas exigem temperaturas extremamente altas, tipicamente entre 1200°C e 1400°C, para alcançar densidade e translucidez totais.

- Metais Comuns: A sinterização de pós à base de ferro para peças estruturais geralmente ocorre na faixa de 750°C a 1300°C.

- Ligas Especializadas: Algumas ligas metálicas são especificamente projetadas para sinterizar em temperaturas mais baixas. É possível alcançar densidade total em certos materiais a temperaturas tão baixas quanto 630°C.

O Impacto nas Propriedades Finais

A temperatura exata e o tempo gasto nessa temperatura influenciam diretamente as características finais da peça. Uma temperatura mais alta ou um tempo de permanência mais longo geralmente levará a maior densidade e resistência, mas há um ponto de retornos decrescentes.

Compreendendo as Compensações

Selecionar a temperatura de sinterização correta é um ato de equilíbrio. Desviar da faixa ideal em qualquer direção tem consequências significativas.

Muito Baixa: Sinterização Incompleta

Se a temperatura for insuficiente, a difusão atômica será lenta e incompleta. A peça resultante será porosa, fraca e não terá as propriedades mecânicas desejadas porque as ligações entre as partículas de pó iniciais nunca se formaram completamente.

Muito Alta: Risco de Fusão e Crescimento de Grão

Exceder a temperatura ideal é igualmente problemático. Na melhor das hipóteses, pode causar crescimento excessivo de grão, onde cristais individuais dentro do material crescem demais, muitas vezes tornando a peça final quebradiça. Na pior das hipóteses, pode levar à fusão localizada, fazendo com que a peça se distorça, ceda ou perca sua forma pretendida por completo.

Fazendo a Escolha Certa para Sua Aplicação

A temperatura ideal de sinterização não é uma constante universal, mas um parâmetro específico ajustado ao seu material e objetivo.

- Se o seu foco principal é em cerâmicas (por exemplo, zircônia dental): Seu processo exigirá temperaturas muito altas, tipicamente na faixa de 1200°C a 1400°C, para alcançar a densidade e resistência necessárias.

- Se o seu foco principal é em metais industriais comuns: Planeje uma ampla faixa entre 750°C e 1300°C e consulte dados específicos do material para a liga precisa que você está usando.

- Se o seu foco principal é em compreender o princípio: Sempre comece calculando 60-80% da temperatura de fusão absoluta (Tm) do material para encontrar sua janela de processamento teórica.

Em última análise, a temperatura é a alavanca mais poderosa que você tem para controlar a densidade, resistência e desempenho final de um componente sinterizado.

Tabela Resumo:

| Tipo de Material | Faixa Típica de Temperatura de Sinterização | Princípio Chave |

|---|---|---|

| Cerâmicas de Alto Desempenho | 1200°C - 1400°C+ | Requer calor extremo para densidade e translucidez totais. |

| Metais Comuns | 750°C - 1300°C | A temperatura varia com base na liga específica. |

| Ligas Especializadas | Tão baixo quanto 630°C | Projetadas para processos de sinterização em baixa temperatura. |

| Regra Geral | >60% do Ponto de Fusão (Tm) | Um ponto de partida confiável para qualquer material para permitir a difusão atômica. |

Obtenha Resultados de Sinterização Perfeitos com a KINTEK

Selecionar o perfil de temperatura preciso é crítico para alcançar a densidade, resistência e desempenho desejados em seus componentes sinterizados. A temperatura errada pode levar a peças fracas, porosas ou a fusão e distorção catastróficas.

A KINTEK é sua parceira em processamento térmico de precisão. Somos especializados no fornecimento de fornos de laboratório e consumíveis de alta qualidade projetados para as exigências exatas de aplicações de sinterização, seja você trabalhando com cerâmicas avançadas, ligas metálicas ou pós especializados.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de material e aplicação. Nós o ajudaremos a selecionar o equipamento certo para garantir resultados consistentes e de alta qualidade sempre.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é uma caldeira a vácuo? Um sistema de aquecimento mais seguro e eficiente explicado

- Quais são os perigos da brasagem de cobre? Evite vazamentos catastróficos e falhas de material

- A pirólise é boa para o meio ambiente? Sim, quando implementada corretamente para a valorização de resíduos

- Um testador de diamantes consegue distinguir entre diamantes cultivados em laboratório e naturais? A Verdade Sobre a Identificação de Diamantes

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Qual é a função de um controlador de contrapressão na estabilidade de eletrocatalisadores? Garanta a integridade dos dados a longo prazo.

- Qual é o principal objetivo do processo de sinterização em estado sólido? Transformar Pó em Componentes Densos e Fortes

- A pulverização catódica é melhor que a evaporação para a cobertura de degraus? Sim, para Cobertura Superior em Superfícies Complexas