Em essência, um forno rotativo é um forno cilíndrico longo que é ligeiramente inclinado e gira lentamente em seu eixo. Sua estrutura fundamental consiste no corpo cilíndrico principal, conhecido como corpo, que é protegido de altas temperaturas por um revestimento refratário interno. Todo este conjunto é suportado por um sistema de rolos e é girado por um potente conjunto de acionamento, permitindo que o material caia e flua de uma extremidade para a outra à medida que é processado.

A estrutura de um forno rotativo não é apenas uma coleção de peças, mas um sistema projetado para um único propósito: conter estresse térmico e mecânico extremos, enquanto controla precisamente o movimento e a transformação química dos materiais.

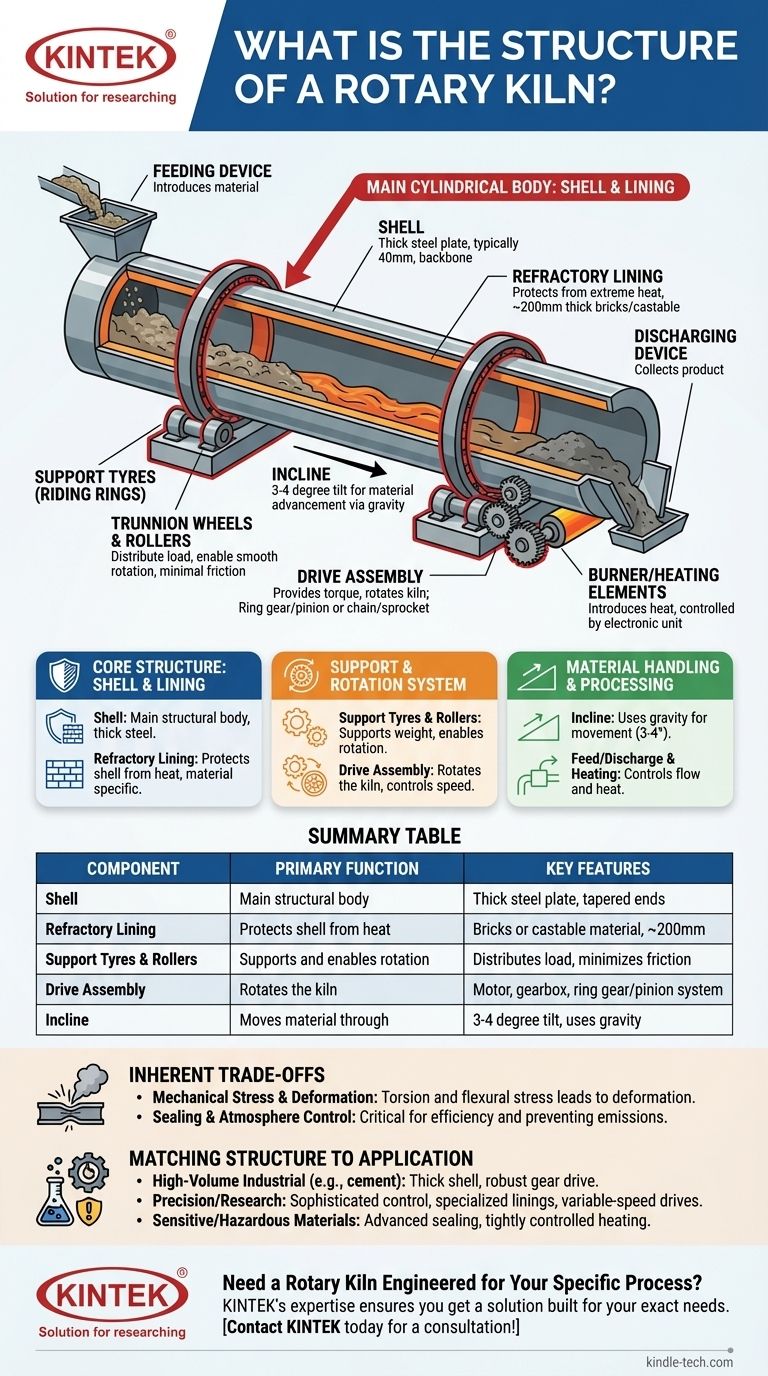

A Estrutura Essencial: Corpo e Revestimento

O corpo principal do forno é responsável por conter todo o processo. Seu design é um equilíbrio entre integridade estrutural e resistência térmica.

O Corpo do Forno

O corpo do forno é o principal componente estrutural, um grande tubo tipicamente fabricado a partir de chapa de aço grossa (frequentemente cerca de 40mm). É a espinha dorsal de todo o aparelho.

Como suporta peso e estresse imensos, o aço é frequentemente mais espesso perto dos pontos de suporte. As extremidades podem ser conicamente afuniladas para facilitar um fluxo mais suave de material para dentro e para fora do forno.

O Revestimento Refratário

Dentro do corpo de aço há uma camada espessa de tijolos refratários ou material moldável, frequentemente com cerca de 200mm de espessura.

O único propósito deste revestimento é proteger o corpo de aço das temperaturas de processamento internas extremas, que de outra forma o enfraqueceriam e destruiriam. A escolha do material refratário é crítica e depende inteiramente do material que está sendo processado.

O Sistema de Suporte e Rotação

O peso imenso de um forno deve ser suportado e sua rotação deve ser controlada com precisão. Esta é a função dos sistemas de suporte mecânico e acionamento.

Anéis de Suporte (Anéis de Rodagem)

Fixados na parte externa do corpo estão anéis de aço maciços conhecidos como anéis de suporte ou anéis de rodagem.

Esses componentes atuam como a interface entre o corpo rotativo do forno e a estrutura de suporte estacionária, distribuindo a carga do forno uniformemente.

Rodas e Rolos de Mancal

Os anéis de suporte repousam sobre conjuntos de rolos de alta resistência, frequentemente chamados de rodas de mancal.

Esses rolos funcionam como rolamentos, permitindo que o corpo maciço do forno gire suavemente com atrito mínimo. Rolos de empuxo também são usados para evitar que o forno inclinado deslize para baixo.

O Conjunto de Acionamento

O conjunto de acionamento fornece o torque necessário para girar o forno. Este sistema tipicamente consiste em um grande motor, uma caixa de engrenagens de redução e um mecanismo de acionamento final.

Tipos comuns de acionamento incluem uma grande engrenagem de anel que circunda o forno e é acionada por um pequeno pinhão, ou um sistema de corrente e roda dentada. A velocidade de rotação é uma variável crítica do processo.

Componentes de Manuseio e Processamento de Materiais

A estrutura do forno é projetada para mover o material através de um ambiente térmico controlado.

A Inclinação

Todo forno rotativo é ajustado com uma ligeira inclinação, tipicamente entre 3 e 4 graus em relação à horizontal.

Essa inclinação é fundamental para sua operação. À medida que o forno gira, a gravidade faz com que o material em seu interior caia lentamente e avance da extremidade de alimentação mais alta para a extremidade de descarga mais baixa.

Sistemas de Alimentação e Descarga

Equipamentos especializados são usados em ambas as extremidades do forno. Um dispositivo de alimentação introduz a matéria-prima na extremidade superior, enquanto um dispositivo de descarga coleta o produto acabado à medida que ele sai pela extremidade inferior.

A forma do corpo e o design desses sistemas são cruciais para evitar o derramamento de material e garantir um fluxo controlado.

Sistemas de Aquecimento e Controle

O calor é introduzido por um queimador posicionado na extremidade de descarga ou através de elementos de aquecimento elétricos externos que cercam o corpo.

Uma unidade de controle eletrônica gerencia todos esses componentes — regulando o combustível ou a potência, a velocidade de rotação e a inclinação para criar um padrão de calor preciso que corresponda aos requisitos do produto.

Compreendendo as Compensações Inerentes

O design de um forno rotativo é uma série de compromissos de engenharia para gerenciar condições operacionais extremas.

Estresse Mecânico e Deformação

A combinação de peso imenso e altas temperaturas submete o corpo do forno a constante torção e estresse de flexão.

Com o tempo, isso pode levar a uma "deformação elipsoidal", onde o corpo circular se achata ligeiramente. Essa deformação pode estressar e danificar o revestimento refratário interno, impactando a vida útil operacional do forno.

Vedação e Controle da Atmosfera

Vedação da lacuna entre o forno rotativo e as capotas de alimentação e descarga estacionárias é um desafio significativo de engenharia.

Vedações eficazes são críticas para manter a atmosfera interna, melhorar a eficiência térmica e prevenir a liberação de poeira ou gases. No entanto, alcançar uma vedação perfeita em uma peça de equipamento tão grande e dinâmica é difícil e requer manutenção constante.

Adaptando a Estrutura à Aplicação

O design específico dos componentes de um forno rotativo é ditado por seu uso pretendido.

- Se seu foco principal é o processamento industrial de alto volume (por exemplo, cimento): Seus componentes-chave são um corpo de aço espesso, um acionamento por engrenagem robusto e um revestimento refratário extremamente durável construído para operação contínua e de alto estresse.

- Se seu foco principal é precisão ou pesquisa: Os elementos críticos são um sistema de controle sofisticado, revestimentos especializados para evitar contaminação e acionamentos de velocidade variável para máxima flexibilidade experimental.

- Se seu foco principal é o manuseio de materiais sensíveis ou perigosos: As características estruturais mais importantes são sistemas avançados de vedação e um mecanismo de aquecimento rigidamente controlado para garantir a integridade e segurança do processo.

Compreender esse design orientado a propósitos permite avaliar qualquer forno rotativo não como um objeto estático, mas como uma solução de processamento dinâmica.

Tabela Resumo:

| Componente | Função Primária | Características Principais |

|---|---|---|

| Corpo | Corpo estrutural principal | Chapa de aço espessa, extremidades cônicas para fluxo de material |

| Revestimento Refratário | Protege o corpo do calor | Tijolos ou material moldável, ~200mm de espessura |

| Anéis de Suporte e Rolos | Suporta e permite a rotação | Distribui a carga, minimiza o atrito, inclui rolos de empuxo |

| Conjunto de Acionamento | Gira o forno | Motor, caixa de engrenagens, sistema de engrenagem de anel/pinhão para controle de velocidade |

| Inclinação | Move o material através do forno | Inclinação de 3-4 graus, usa a gravidade para o avanço do material |

Precisa de um Forno Rotativo Projetado para o Seu Processo Específico?

Seja seu laboratório necessitando de um forno industrial de alto volume ou de uma unidade de precisão para pesquisa, a experiência da KINTEK em equipamentos de laboratório garante que você obtenha uma solução construída para suas necessidades exatas — desde revestimentos refratários robustos até sistemas de controle sofisticados. Deixe nossos especialistas ajudá-lo a selecionar a estrutura certa para máxima eficiência e segurança.

Entre em contato com a KINTEL hoje para uma consulta sobre os requisitos de forno do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos