No contexto da deposição de filmes finos, o "processo de sputtering do gás" refere-se ao papel crítico que um gás, tipicamente um gás inerte como o argônio, desempenha como agente primário para a ejeção física de átomos de um material fonte. O gás em si não é o material que está sendo depositado; em vez disso, ele é ionizado e acelerado para se tornar um projétil de alta energia que bombardeia um alvo, desalojando os átomos que formarão um novo revestimento em um substrato.

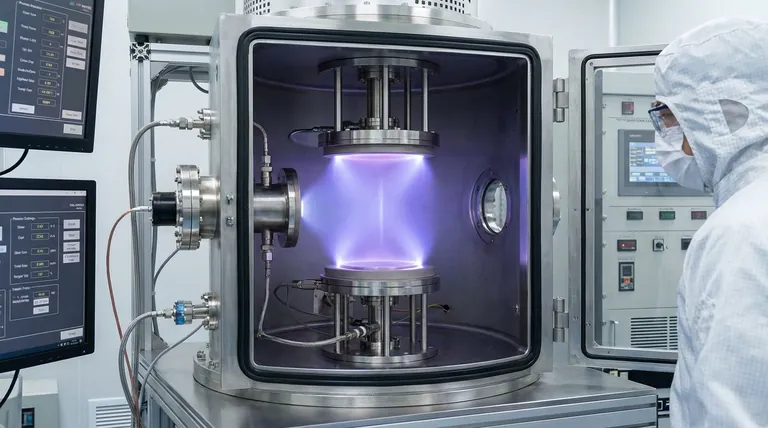

O Sputtering é um processo baseado em vácuo onde um gás é transformado em um plasma. Os íons deste gás agem como uma jateamento de areia subatômico, desalojando partículas de um material fonte (o alvo), que então se depositam como um filme ultrafino, altamente uniforme, sobre outro objeto (o substrato).

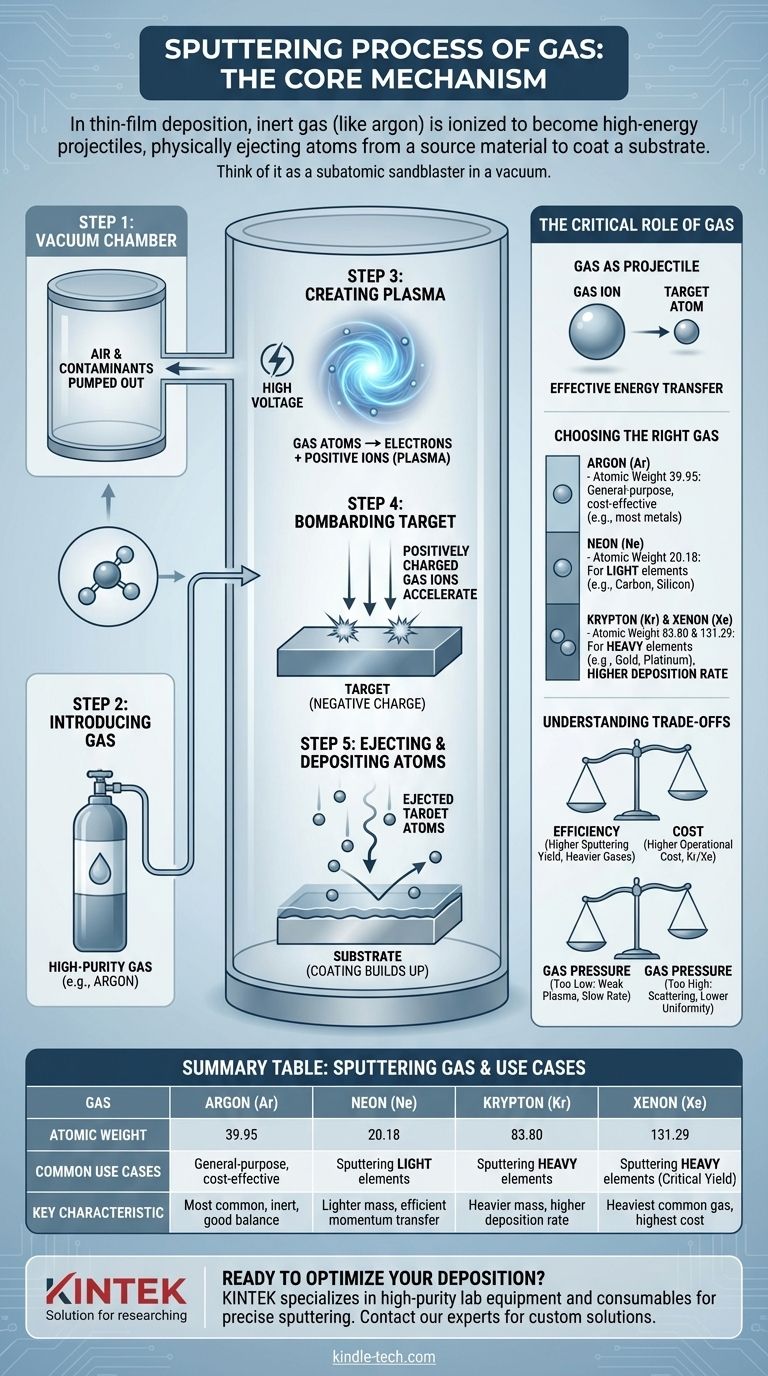

O Mecanismo Central: Uma Análise Passo a Passo

O Sputtering transfere fisicamente material de uma fonte para um destino. O gás é o meio que torna essa transferência física possível em nível atômico. Todo o processo ocorre dentro de uma câmara de vácuo selada.

Passo 1: Atingir o Vácuo

Antes que o processo comece, o ar e outros contaminantes são bombeados para fora da câmara. Isso é fundamental porque evita que partículas indesejadas reajam com o revestimento e garante que os átomos pulverizados tenham um caminho livre até o substrato.

Passo 2: Introdução do Gás de Sputtering

Uma pequena quantidade, precisamente controlada, de um gás de alta pureza é introduzida na câmara. A escolha mais comum é o Argônio porque é quimicamente inerte e relativamente pesado, mas outros gases podem ser usados para aplicações específicas.

Passo 3: Criação de um Plasma

Uma alta voltagem é aplicada dentro da câmara, criando um forte campo elétrico. Este campo energiza elétrons livres, que então colidem com os átomos do gás. Essas colisões têm força suficiente para arrancar elétrons dos átomos de gás, criando íons de gás carregados positivamente e mais elétrons livres. Este gás superaquecido e ionizado é conhecido como plasma.

Passo 4: Bombardeamento do Alvo

O material fonte a ser depositado, conhecido como alvo, recebe uma carga elétrica negativa. Isso faz com que ele atraia fortemente os íons de gás carregados positivamente do plasma. Esses íons aceleram e atingem a superfície do alvo com tremenda energia cinética.

Passo 5: Ejeção e Deposição de Átomos

Este bombardeamento de alta energia é uma pura transferência de momento, como uma bola de bilhar quebrando um conjunto de bolas. O impacto tem força suficiente para desalojar, ou "pulverizar" (sputter), átomos individuais do material alvo. Esses átomos ejetados viajam através do vácuo e caem sobre o substrato, construindo gradualmente um filme fino átomo por átomo.

O Papel Crítico do Gás

A escolha e a condição do gás de sputtering influenciam diretamente a eficiência e a qualidade do filme final. Não é um componente passivo, mas sim uma ferramenta ativa.

O Gás como Projétil

O propósito fundamental do gás é se tornar um íon capaz de transferir momento. A eficácia dessa transferência depende muito das massas relativas do íon de gás e do átomo alvo.

Escolhendo o Gás Certo para o Trabalho

Para a transferência de energia mais eficiente, o peso atômico do gás de sputtering deve ser próximo ao do material alvo.

- Argônio (Ar): A escolha mais comum e econômica para uma ampla gama de materiais.

- Néon (Ne): Preferido para pulverizar elementos muito leves, pois sua massa menor é uma combinação melhor.

- Kriptônio (Kr) ou Xenônio (Xe): Usados para pulverizar elementos pesados. Sua maior massa fornece um impacto mais poderoso, aumentando a taxa de deposição.

A Importância da Pureza

O gás de sputtering deve ser excepcionalmente puro e seco. Quaisquer contaminantes, como oxigênio ou vapor de água, podem ser incorporados ao plasma e reagir quimicamente com o material alvo, alterando a composição e as propriedades do filme final.

Entendendo as Compensações (Trade-offs)

Embora a física seja direta, a otimização do processo envolve o equilíbrio de fatores concorrentes.

Eficiência vs. Custo

Gases mais pesados como Kriptônio e Xenônio fornecem um rendimento de sputtering mais alto (mais átomos ejetados por íon), o que acelera o processo. No entanto, esses gases são significativamente mais caros que o Argônio, criando uma compensação direta entre a velocidade do processo e o custo operacional.

O Impacto da Pressão do Gás

A pressão do gás dentro da câmara é um parâmetro crítico.

- Muito Baixa: Pressão de gás insuficiente resulta em um plasma fraco com poucos íons para sustentar uma taxa de sputtering eficaz.

- Muito Alta: Pressão excessiva significa que os átomos pulverizados têm maior probabilidade de colidir com os átomos de gás a caminho do substrato. Isso pode dispersá-los, reduzindo a taxa de deposição e a uniformidade do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um gás de sputtering é impulsionada pelo material específico que você está depositando e pelas suas prioridades operacionais.

- Se o seu foco principal for revestimento de uso geral e econômico: Use Argônio, pois ele oferece um bom equilíbrio entre desempenho e economia para uma vasta gama de materiais alvo.

- Se você estiver pulverizando um alvo de elemento leve (ex: carbono, silício): Considere o Néon para obter uma transferência de momento mais eficiente e potencialmente um filme de maior qualidade.

- Se você precisar da maior taxa de deposição possível para um elemento pesado (ex: ouro, platina): Use Kriptônio ou Xenônio para maximizar o rendimento de sputtering, aceitando o custo mais alto do gás como uma compensação pela velocidade.

Em última análise, dominar o processo de sputtering começa com a compreensão de que o gás é o motor que impulsiona todo o sistema.

Tabela de Resumo:

| Gás de Sputtering | Peso Atômico | Casos de Uso Comuns | Característica Principal |

|---|---|---|---|

| Argônio (Ar) | 39,95 | Revestimento de uso geral e econômico | Mais comum, inerte, bom equilíbrio |

| Néon (Ne) | 20,18 | Sputtering de elementos leves (ex: carbono, silício) | Massa mais leve para transferência de momento eficiente |

| Kriptônio (Kr) | 83,80 | Sputtering de elementos pesados (ex: ouro, platina) | Massa mais pesada para maior taxa de deposição |

| Xenônio (Xe) | 131,29 | Sputtering de elementos pesados onde o maior rendimento é crítico | Gás comum mais pesado, custo mais alto |

Pronto para Otimizar Seu Processo de Deposição de Filmes Finos?

Compreender o papel do gás de sputtering é apenas o primeiro passo. Selecionar o equipamento e os consumíveis corretos é crucial para obter revestimentos uniformes e de alta qualidade. A KINTEK é especializada em equipamentos de laboratório de alta pureza e consumíveis, incluindo câmaras de vácuo, alvos e sistemas de manuseio de gás projetados para aplicações de sputtering precisas.

Deixe que nossos especialistas ajudem você a configurar a configuração ideal para seu material específico e objetivos de deposição. Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e descobrir como nossas soluções podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quão difícil é cultivar um diamante? O Imenso Desafio da Precisão em Nível Atômico

- O que é o método MPCVD? Um Guia para a Síntese de Diamantes de Alta Pureza

- Como funciona o MPCVD? Um Guia para Deposição de Filmes de Alta Qualidade e Baixa Temperatura

- Qual é a frequência do MPCVD? Um Guia para Escolher 2,45 GHz vs. 915 MHz para Sua Aplicação

- Como funciona a deposição química de vapor para diamantes? Cultive Diamantes Criados em Laboratório Camada por Camada