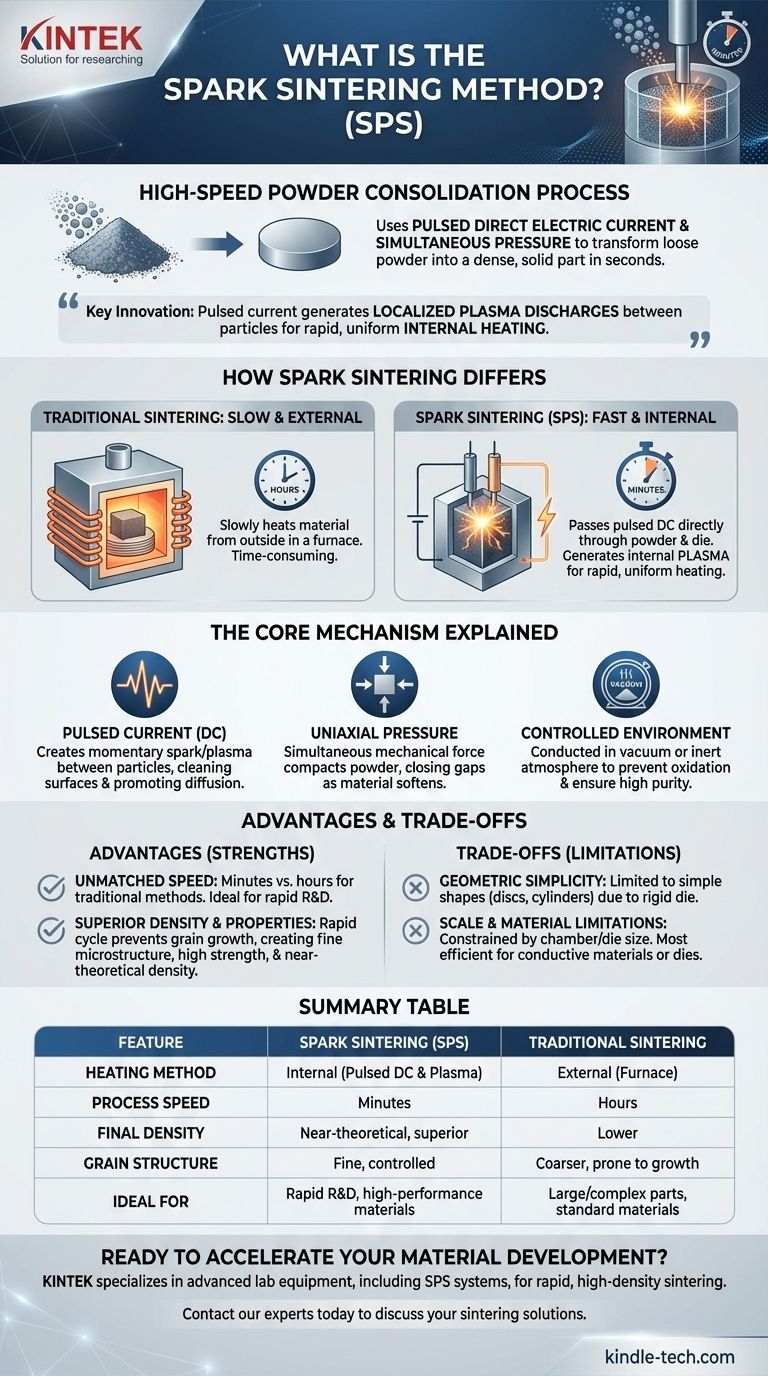

Em sua essência, a sinterização por faísca é um processo de consolidação de pó de alta velocidade. Também conhecida como Sinterização por Plasma de Faísca (SPS), ela utiliza uma corrente elétrica direta pulsada poderosa e pressão mecânica simultânea para transformar pó solto em uma peça sólida e densa em questão de segundos. Ao contrário dos métodos convencionais que aquecem lentamente um material de fora para dentro, a sinterização por faísca aquece o material internamente, acelerando drasticamente o processo e melhorando as propriedades finais do material.

A inovação fundamental da sinterização por faísca é o seu uso de uma corrente elétrica pulsada para gerar descargas de plasma localizadas entre as partículas do pó. Isso cria um aquecimento interno rápido e uniforme que, quando combinado com pressão, alcança a densificação muito mais rapidamente do que os métodos tradicionais baseados apenas em calor.

Como a Sinterização por Faísca Difere Fundamentalmente

Para entender o valor da sinterização por faísca, é essencial primeiro entender o processo convencional que ela aprimora.

Sinterização Tradicional: Lenta e Externa

A sinterização tradicional submete o pó solto a altas temperaturas e pressão em um forno. O objetivo é compactar o material em uma peça sólida, reduzindo os espaços porosos entre as partículas, tudo isso sem atingir o ponto de fusão do material.

Este processo depende do calor aplicado externamente, que deve conduzir lentamente através do material. Este é frequentemente um processo demorado, levando horas para ser concluído.

Sinterização por Faísca: Rápida e Interna

A Sinterização por Faísca (SPS) revoluciona isso ao passar uma corrente contínua pulsada (CC) diretamente através do pó e de sua matriz condutora (tipicamente grafite).

Este contato elétrico direto cria dois efeitos de aquecimento simultaneamente. Ele aquece toda a matriz condutora, que por sua vez aquece o pó, mas, mais importante, gera intensas descargas de plasma de faísca nas lacunas microscópicas entre as partículas do pó.

Esta geração interna de plasma limpa as superfícies das partículas ao queimar as películas de óxido e fornece um aquecimento extremamente rápido e uniforme em todo o material. Este mecanismo de aquecimento duplo é a chave para sua velocidade incrível.

O Mecanismo Central Explicado

O processo SPS é uma combinação precisa de controles elétricos, mecânicos e ambientais.

O Papel da Corrente Pulsada

A aplicação de uma CC pulsada, em vez de uma corrente contínua, é fundamental. Esta aplicação intermitente gera um ambiente eletrotérmico único.

Cada pulso cria uma faísca momentânea ou descarga de plasma entre partículas de pó adjacentes. Este surto de energia localizado limpa as superfícies das partículas e promove a difusão atômica, que é o mecanismo que une as partículas.

A Importância da Pressão Uniaxial

Enquanto a corrente fornece o calor, a pressão uniaxial é aplicada simultaneamente pelos punções, que também atuam como eletrodos.

Esta força mecânica constante compacta fisicamente o pó, fechando as lacunas entre as partículas e auxiliando o processo de consolidação à medida que o material amolece devido ao calor intenso.

O Ambiente Controlado

Todo o processo é realizado dentro de um vácuo ou uma atmosfera inerte controlada. Isso evita a oxidação do pó, especialmente ao trabalhar com metais reativos, garantindo alta pureza e propriedades superiores no componente sinterizado final.

Compreendendo as Vantagens e Desvantagens Principais

SPS é uma técnica poderosa, mas sua aplicação não é universal. Entender seus pontos fortes e fracos é crucial.

Vantagem: Velocidade Incomparável

A principal vantagem é a velocidade. As taxas de aquecimento são excepcionalmente rápidas, e todo o ciclo de sinterização pode ser concluído em minutos, em comparação com as horas necessárias para a prensagem a quente convencional. Isso a torna ideal para desenvolvimento rápido de materiais e pesquisa.

Vantagem: Densidade e Propriedades Superiores

O ciclo rápido de aquecimento e resfriamento ajuda a prevenir o crescimento de grãos, comum em processos mais lentos e de alta temperatura. Isso resulta em materiais com uma microestrutura muito fina, levando a propriedades mecânicas aprimoradas, como resistência e dureza.

A descarga de plasma também tem um efeito de limpeza nas superfícies das partículas, promovendo ligações mais fortes e alcançando densidade quase teórica.

Desvantagem: Simplicidade Geométrica

SPS depende de uma matriz rígida, geralmente feita de grafite. Isso significa que o processo é geralmente limitado à produção de formas simples, como discos, cilindros ou blocos. Peças tridimensionais complexas não são viáveis com este método.

Desvantagem: Limitações de Escala e Material

O tamanho da peça final é limitado pelo tamanho da câmara SPS e pela matriz disponível. Além disso, embora o SPS possa ser usado para materiais não condutores, como cerâmicas, o processo é mais eficiente quando o material ou a matriz circundante é eletricamente condutor.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a sinterização por faísca depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal for o desenvolvimento rápido de materiais: A sinterização por faísca é uma ferramenta incomparável para criar e testar rapidamente novas ligas ou materiais compósitos.

- Se o seu foco principal for alcançar densidade máxima e estrutura de grão fina: SPS é um método líder para produzir componentes de alto desempenho com propriedades mecânicas superiores.

- Se o seu foco principal for criar peças grandes ou geometricamente complexas: Você deve considerar métodos alternativos, como metalurgia do pó tradicional, fundição ou fabricação aditiva.

Esta técnica avançada acelera fundamentalmente a criação de materiais de alto desempenho, abrindo novas possibilidades na ciência e engenharia de materiais.

Tabela Resumo:

| Característica | Sinterização por Faísca (SPS) | Sinterização Tradicional |

|---|---|---|

| Método de Aquecimento | Interno (CC Pulsada e Plasma) | Externo (Forno) |

| Velocidade do Processo | Minutos | Horas |

| Densidade Final | Quase teórica, superior | Menor |

| Estrutura de Grão | Fina, controlada | Mais grossa, propensa ao crescimento |

| Ideal Para | P&D Rápida, materiais de alto desempenho | Peças grandes/complexas, materiais padrão |

Pronto para acelerar o desenvolvimento do seu material com a Sinterização por Plasma de Faísca?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a alcançar sinterização rápida e de alta densidade para propriedades de material superiores. Nossa experiência apoia pesquisadores e engenheiros no desenvolvimento de ligas e compósitos de próxima geração.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de sinterização podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves