Em sua essência, a pirólise é alimentada por energia térmica externa. O processo requer uma entrada significativa de calor para decompor o material orgânico em um ambiente livre de oxigênio. Embora a pirólise gere produtos ricos em energia, não é uma reação espontânea e precisa de uma fonte externa para iniciá-la e sustentá-la.

O conceito central a ser compreendido é que a pirólise consome calor para operar, mas pode ser projetada para se tornar autossustentável usando uma parte dos gases combustíveis que produz como sua própria fonte de combustível.

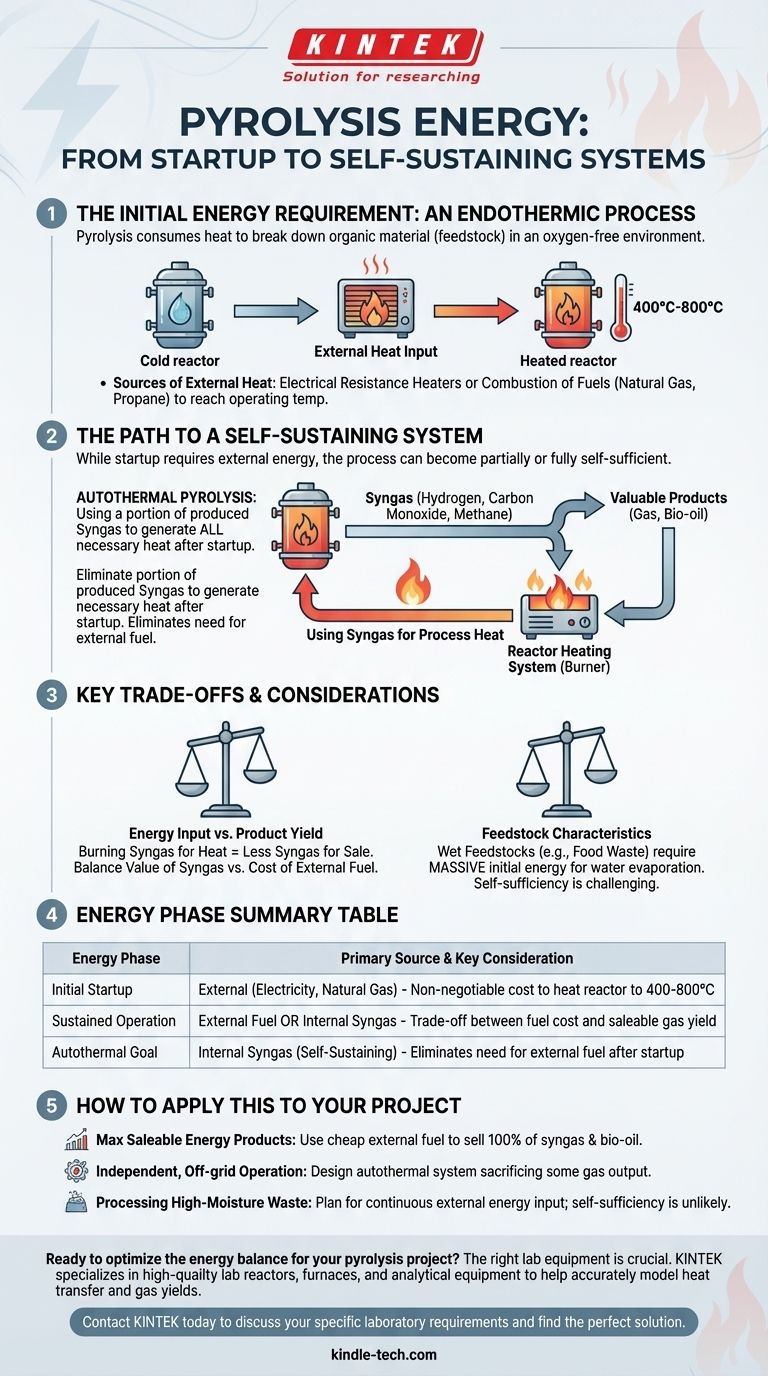

A Exigência de Energia Inicial: Um Processo Endotérmico

A pirólise é fundamentalmente um processo endotérmico, o que significa que requer uma entrada contínua de energia para quebrar as fortes ligações químicas dentro da matéria-prima. Sem uma fonte consistente de calor, a reação simplesmente pararia.

Fontes de Calor Externo

Para iniciar o processo e levar o reator à temperatura de operação necessária (tipicamente entre 400°C e 800°C), os operadores dependem de fontes de energia convencionais. Estas incluem mais comumente aquecedores de resistência elétrica ou a combustão de combustíveis como gás natural ou propano.

O Papel da Transferência de Calor

Essa energia inicial é transferida para a matéria-prima por condução, convecção ou radiação. A eficiência dessa transferência de calor é um fator crítico no consumo geral de energia do sistema de pirólise.

O Caminho para um Sistema Autossustentável

Embora a pirólise exija energia externa para iniciar, muitos sistemas são projetados para se tornarem parcial ou totalmente autossuficientes uma vez que estejam funcionando em estado estacionário.

Uso de Gás de Síntese para Aquecimento do Processo

A pirólise produz uma mistura de gases não condensáveis conhecida como gás de síntese (syngas). Este gás é rico em componentes como hidrogênio, monóxido de carbono e metano, tornando-o altamente combustível.

Uma estratégia de design comum e eficiente é redirecionar uma parte deste gás de síntese de volta para o sistema de aquecimento do reator. Ao queimar seu próprio subproduto gasoso, o sistema pode fornecer o calor necessário para sustentar a reação pirolítica.

O Conceito de Pirólise Autotérmica

Quando um sistema é projetado para usar seu próprio gás de síntese para gerar todo o calor de que precisa após a fase inicial de partida, ele é chamado de autotérmico. Nesse estado, a necessidade de combustível externo (como gás natural) é eliminada, melhorando drasticamente o balanço energético líquido do processo e o custo operacional.

Compreendendo as Trocas

Alcançar um processo de pirólise autossustentável envolve trocas críticas de engenharia e econômicas que determinam a viabilidade geral de um projeto.

Entrada de Energia vs. Rendimento do Produto

A troca mais significativa é clara: qualquer gás de síntese queimado para aquecer o reator é gás de síntese que não pode ser vendido ou usado para outros fins valiosos, como gerar eletricidade ou sintetizar produtos químicos. A decisão depende do valor relativo do gás de síntese versus o custo do combustível externo.

As Características da Matéria-Prima Importam

O balanço energético é altamente dependente da matéria-prima. Matérias-primas úmidas, como resíduos alimentares ou lodo de esgoto, exigem uma quantidade massiva de energia inicial para evaporar a água antes mesmo que a pirólise possa começar. Para esses materiais, alcançar a autossuficiência é muito mais desafiador, e uma fonte contínua de energia externa é frequentemente necessária.

A Energia de Partida é um Custo Fixo

Mesmo em um sistema totalmente autotérmico, a energia inicial necessária para levar o reator frio à temperatura de operação é um custo não negociável. Esta fase de partida representa um investimento significativo de energia para qualquer operação de pirólise.

Como Aplicar Isso ao Seu Projeto

Compreender a fonte de energia é fundamental para projetar um sistema de pirólise bem-sucedido. Sua escolha dependerá inteiramente do seu objetivo principal.

- Se o seu foco principal é maximizar os produtos energéticos vendáveis: Você pode optar por alimentar o processo com uma fonte de combustível externa barata, o que permite capturar e vender 100% do valioso gás de síntese e bio-óleo produzidos.

- Se o seu foco principal é criar uma operação independente e fora da rede: Você projetará um sistema autotérmico que sacrifica uma parte de sua produção de gás para eliminar a dependência da infraestrutura de combustível externa.

- Se o seu foco principal é processar resíduos com alta umidade: Você deve planejar uma entrada de energia significativa e contínua, pois alcançar a autossuficiência com matéria-prima úmida geralmente não é viável.

Em última análise, dominar o balanço energético da pirólise é a chave para passar de um conceito teórico para uma solução econômica e ambientalmente viável.

Tabela Resumo:

| Fase de Energia | Fonte Primária | Consideração Chave |

|---|---|---|

| Partida Inicial | Externa (Eletricidade, Gás Natural) | Custo não negociável para aquecer o reator a 400-800°C |

| Operação Sustentada | Combustível Externo ou Gás de Síntese Interno | Troca entre custo do combustível e rendimento de gás vendável |

| Objetivo Autotérmico | Gás de Síntese Interno (Autossustentável) | Elimina a necessidade de combustível externo após a partida |

Pronto para otimizar o balanço energético do seu projeto de pirólise? O equipamento de laboratório certo é crucial para testar a matéria-prima e projetar um sistema eficiente. A KINTEK é especializada em reatores de laboratório de alta qualidade, fornos e equipamentos analíticos para ajudá-lo a modelar com precisão a transferência de calor e os rendimentos de gás. Seja seu objetivo maximizar a produção de produtos ou alcançar a operação fora da rede, nossos especialistas podem fornecer as ferramentas e o suporte de que você precisa. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e encontrar a solução perfeita para sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões