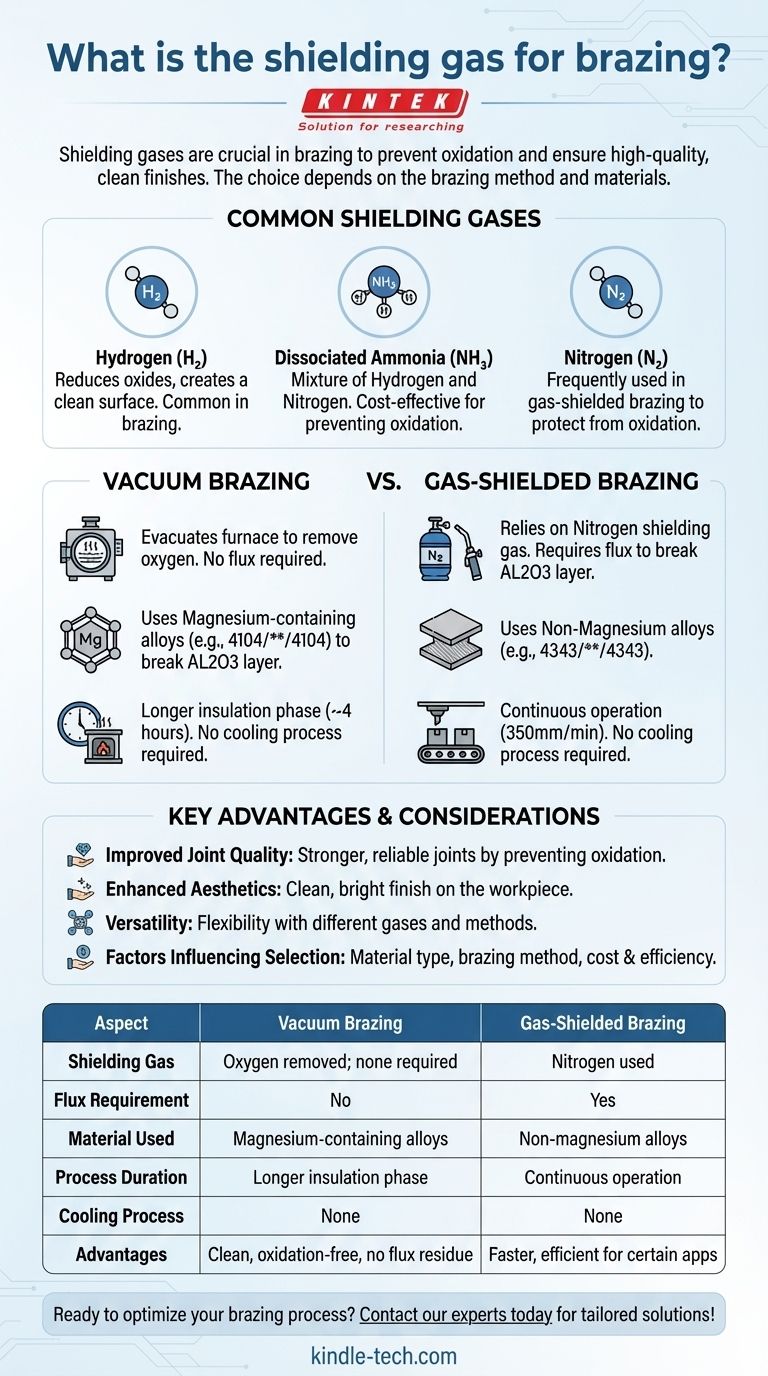

Gases de proteção desempenham um papel crítico nos processos de brasagem, prevenindo a oxidação e garantindo um acabamento limpo e de alta qualidade. A escolha do gás de proteção depende do método de brasagem e dos materiais envolvidos. Gases de proteção comuns incluem hidrogênio, amônia dissociada e nitrogênio. Na brasagem a vácuo, o oxigênio é completamente removido, enquanto a brasagem com gás de proteção depende de nitrogênio e fluxo para alcançar resultados semelhantes. A seleção de materiais, como ligas contendo magnésio para brasagem a vácuo ou ligas dependentes de fluxo para brasagem com gás de proteção, influencia ainda mais a eficácia do gás de proteção. Compreender esses fatores é essencial para otimizar os resultados da brasagem.

Pontos Chave Explicados:

-

Finalidade dos Gases de Proteção na Brasagem

- Gases de proteção são usados para criar uma atmosfera inerte que previne a oxidação, formação de carepa e acúmulo de carbono (fuligem) durante a brasagem.

- Eles garantem um acabamento limpo e brilhante na peça de trabalho, o que é crítico para alcançar juntas brasadas de alta qualidade.

-

Gases de Proteção Comuns

- Hidrogênio: Frequentemente usado na brasagem devido à sua capacidade de reduzir óxidos e criar uma superfície limpa.

- Amônia Dissociada: Uma mistura de hidrogênio e nitrogênio, comumente usada por sua relação custo-benefício e capacidade de prevenir a oxidação.

- Nitrogênio: Frequentemente usado na brasagem com gás de proteção para proteger a peça de trabalho da oxidação.

-

Brasagem a Vácuo vs. Brasagem com Gás de Proteção

-

Brasagem a Vácuo:

- Envolve a evacuação do forno para remover oxigênio e outros gases reativos.

- Não requer fluxo, pois o ambiente de vácuo elimina o risco de oxidação.

- Usa materiais como o composto duplo 4104/****/4104, que contém 1,5% de magnésio para romper a camada de AL203 na superfície da peça de trabalho.

-

Brasagem com Gás de Proteção:

- Depende de nitrogênio como gás de proteção para proteger a peça de trabalho.

- Requer a aplicação de fluxo para romper a camada de AL203, pois os materiais usados (por exemplo, composto duplo 4343/****/4343) não contêm magnésio.

-

Brasagem a Vácuo:

-

Considerações de Materiais

- Ligas Contendo Magnésio (por exemplo, 4104/****/4104): Usado na brasagem a vácuo, o magnésio ajuda a romper a camada de AL203, garantindo uma ligação adequada.

- Ligas Sem Magnésio (por exemplo, 4343/****/4343): Usados na brasagem com gás de proteção, esses materiais dependem de fluxo para alcançar o mesmo efeito.

-

Diferenças de Processo

-

Brasagem a Vácuo:

- Envolve uma fase de isolamento mais longa (cerca de 4 horas por forno) para garantir uma distribuição uniforme de temperatura.

- Nenhum processo de resfriamento é necessário após a brasagem.

-

Brasagem com Gás de Proteção:

- Opera continuamente a uma velocidade de 350mm/min.

- Não requer vácuo ou processo de resfriamento, tornando-o mais rápido e eficiente para certas aplicações.

-

Brasagem a Vácuo:

-

Vantagens dos Gases de Proteção

- Qualidade da Junta Aprimorada: Gases de proteção previnem a oxidação, levando a juntas brasadas mais fortes e confiáveis.

- Estética Aprimorada: O uso de gases inertes resulta em um acabamento limpo e brilhante na peça de trabalho.

- Versatilidade: Diferentes gases e métodos (vácuo vs. gás de proteção) permitem flexibilidade para abordar vários desafios de brasagem.

-

Fatores que Influenciam a Seleção do Gás

- Tipo de Material: A escolha do gás de proteção depende da liga a ser brasada e de seus requisitos específicos (por exemplo, teor de magnésio).

- Método de Brasagem: A brasagem a vácuo e a brasagem com gás de proteção têm requisitos de gás distintos.

- Custo e Eficiência: A amônia dissociada é frequentemente escolhida por sua relação custo-benefício, enquanto o nitrogênio é preferido por sua disponibilidade e facilidade de uso na brasagem com gás de proteção.

Ao compreender o papel dos gases de proteção e sua aplicação em diferentes processos de brasagem, os fabricantes podem otimizar suas operações para alcançar resultados superiores. A escolha do gás, material e método deve estar alinhada com os requisitos específicos da peça de trabalho e o resultado desejado.

Tabela Resumo:

| Aspecto | Brasagem a Vácuo | Brasagem com Gás de Proteção |

|---|---|---|

| Gás de Proteção | Oxigênio removido completamente; nenhum gás de proteção necessário | Nitrogênio usado como gás de proteção |

| Requisito de Fluxo | Nenhum fluxo necessário | Fluxo necessário para romper a camada de AL203 |

| Material Usado | Ligas contendo magnésio (por exemplo, 4104/****/4104) | Ligas sem magnésio (por exemplo, 4343/****/4343) |

| Duração do Processo | Fase de isolamento mais longa (~4 horas por forno) | Operação contínua a 350mm/min |

| Processo de Resfriamento | Nenhum resfriamento necessário | Nenhum resfriamento necessário |

| Vantagens | Juntas limpas e sem oxidação; sem resíduo de fluxo | Mais rápido e eficiente para certas aplicações |

Pronto para otimizar seu processo de brasagem? Entre em contato com nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o propósito de usar um forno de aquecimento com atmosfera controlada para a redução de Cu? Alcançar Estados Catalíticos Ativos

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima