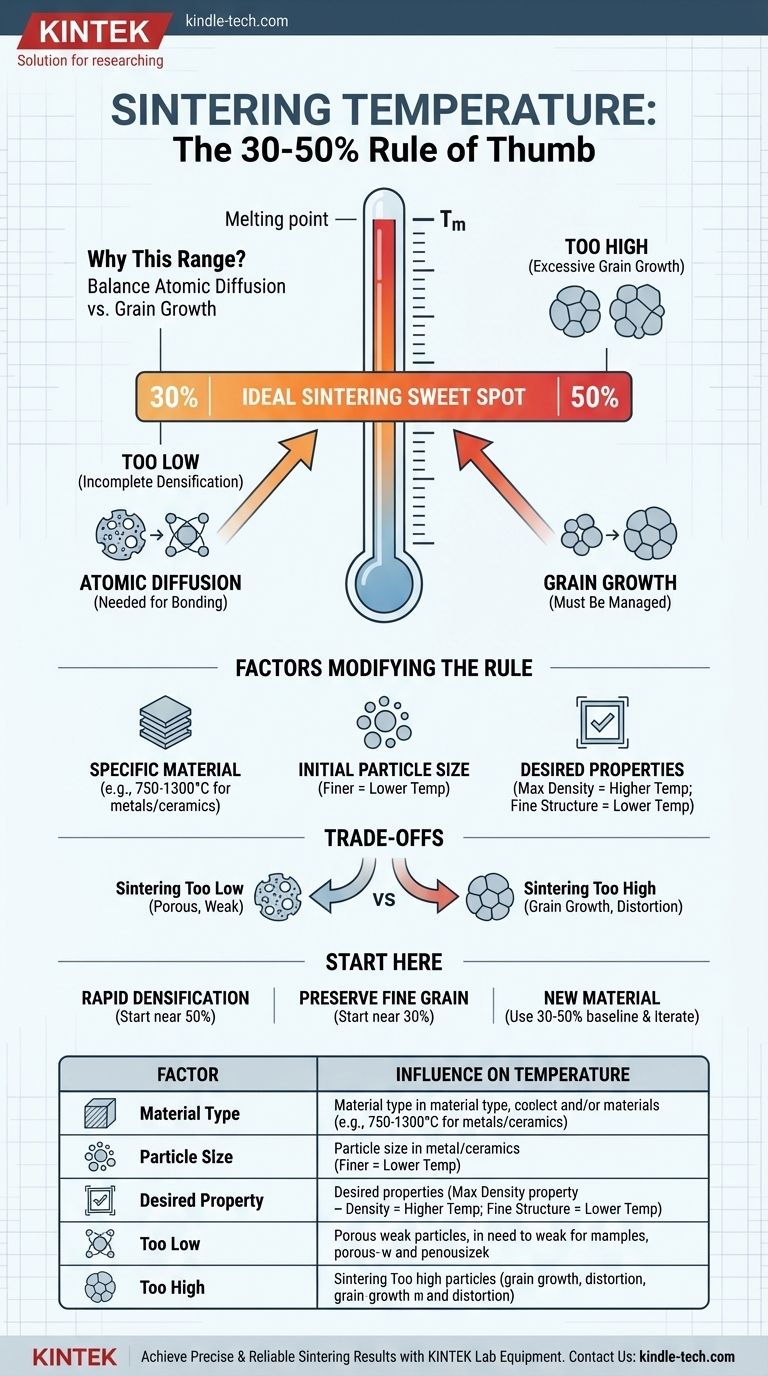

Uma regra prática amplamente aceite é que a temperatura ideal de sinterização para um material cristalino situa-se tipicamente entre 30% e 50% da sua temperatura absoluta de fusão. Esta gama fornece um ponto de partida que é quente o suficiente para permitir a ligação das partículas, mas frio o suficiente para evitar alterações indesejáveis na microestrutura do material.

A sinterização é fundamentalmente um ato de equilíbrio. É necessária energia térmica suficiente para promover a difusão atómica e ligar as partículas, mas não tanta que cause um crescimento excessivo dos grãos, o que pode enfraquecer a peça final.

Por Que Esta Faixa de Temperatura é o Padrão

A janela de 30% a 50% não é arbitrária; representa um ponto ideal termodinâmico crítico para a maioria dos materiais cristalinos. Compreender os dois mecanismos concorrentes em ação — difusão e crescimento de grãos — é fundamental para controlar o processo.

A Necessidade de Difusão Atómica

A sinterização funciona fazendo com que os átomos nas superfícies das partículas de pó individuais se movam e formem fortes ligações químicas com as partículas vizinhas. Este processo, conhecido como difusão atómica, requer energia.

Abaixo de 30% do ponto de fusão do material, a mobilidade atómica é simplesmente demasiado baixa. O processo levaria um tempo impraticavelmente longo para atingir qualquer densificação ou resistência significativa.

O Risco de Crescimento Excessivo de Grãos

À medida que um material é aquecido, as suas estruturas cristalinas microscópicas, ou "grãos", têm uma tendência natural para se fundir e crescer. Isto é conhecido como crescimento de grãos.

Embora algum crescimento de grãos seja inevitável, o crescimento excessivo pode ser prejudicial, levando frequentemente a uma redução da resistência e a um aumento da fragilidade. Este processo acelera drasticamente à medida que se aproxima do ponto de fusão do material.

Encontrar o Equilíbrio Ótimo

A gama de 30 a 50% é onde a difusão atómica é razoavelmente rápida, permitindo que as partículas se liguem eficazmente, enquanto o crescimento de grãos permanece controlável. Isto permite-lhe criar uma peça densa e forte sem comprometer a sua estrutura interna.

Fatores que Modificam a Regra Prática

Esta regra prática é um excelente ponto de partida, mas não é uma lei universal. Vários fatores podem deslocar a temperatura ideal de sinterização para a sua aplicação específica.

O Material Específico

A regra é mais aplicável a materiais cristalinos de componente único. Para muitos metais e cerâmicas industriais comuns, isto situa-se frequentemente numa gama prática de 750°C a 1300°C.

Ligas complexas ou sistemas multimateriais podem ter janelas ótimas diferentes, dependendo de como os seus componentes interagem a altas temperaturas.

Tamanho Inicial da Partícula

Pós mais finos têm uma relação área de superfície/volume muito maior. Esta energia superficial aumentada significa que requerem menos energia térmica para iniciar o processo de sinterização.

Como resultado, materiais com partículas iniciais menores podem frequentemente ser sinterizados na extremidade inferior da faixa de temperatura.

Propriedades Finais Desejadas

O objetivo final dita o processo. Se atingir a densidade máxima absoluta for a única prioridade, pode aumentar a temperatura, em direção à marca de 50%.

Inversamente, se preservar uma estrutura de grão muito fina for fundamental para alcançar propriedades mecânicas ou elétricas específicas, utilizará uma temperatura mais baixa e potencialmente um tempo de sinterização mais longo.

Compreender as Compensações

A escolha de uma temperatura é gerir compromissos. Desviar-se demasiado da janela ideal tem consequências claras.

Sinterização Demasiado Baixa

Aquecer o material abaixo do limiar de difusão eficaz resulta numa densificação incompleta. A peça final será porosa, fraca e provavelmente inutilizável para qualquer aplicação de suporte de carga.

Sinterização Demasiado Alta

Exceder a temperatura ideal introduz riscos significativos. Experimentará um crescimento de grãos rápido e excessivo, o que pode degradar gravemente as propriedades mecânicas do material.

Além disso, aproximar-se demasiado do ponto de fusão pode causar fusão parcial, levando à distorção da peça, perda de precisão dimensional e uma microestrutura final descontrolada.

Fazer a Escolha Certa para o Seu Objetivo

Use esta regra prática não como uma resposta final, mas como a base para uma abordagem metódica no desenvolvimento do seu processo de sinterização específico.

- Se o seu foco principal for a densificação rápida: Comece o desenvolvimento do seu processo mais perto dos 50% do ponto de fusão do material, mas monitore cuidadosamente o tamanho do grão para evitar degradação inaceitável.

- Se o seu foco principal for preservar uma estrutura de grão fina: Comece os seus ensaios perto da marca de 30% e planeie um tempo de permanência mais longo para atingir a densidade necessária sem o envelhecimento da microestrutura.

- Se estiver a trabalhar com um material novo: Utilize a gama de 30-50% para estabelecer uma base para as suas experiências iniciais e, em seguida, itere com base na caracterização do material e nos testes de desempenho.

Em última análise, esta diretriz é um ponto de partida especializado que o capacita a iniciar o trabalho crítico de otimização do processo.

Tabela de Resumo:

| Fator | Influência na Temperatura de Sinterização |

|---|---|

| Tipo de Material | Materiais cristalinos de componente único ajustam-se melhor à regra. Ligas complexas podem diferir. |

| Tamanho da Partícula | Pós mais finos podem frequentemente ser sinterizados na extremidade inferior da gama. |

| Propriedade Desejada | A densidade máxima favorece temperaturas mais altas; a estrutura de grão fina favorece temperaturas mais baixas. |

| Temperatura Demasiado Baixa | Resulta em densificação incompleta, peças fracas e porosas. |

| Temperatura Demasiado Alta | Causa crescimento excessivo de grãos, distorção da peça e degradação das propriedades. |

Obtenha resultados de sinterização precisos e fiáveis para o seu laboratório. O processo de sinterização ideal é fundamental para desenvolver materiais fortes e de alto desempenho. A KINTEK especializa-se em fornecer o equipamento de laboratório avançado e o suporte especializado de que necessita para dominar o processamento térmico.

A nossa gama de fornos de alta temperatura foi concebida para um controlo e uniformidade precisos, garantindo que pode executar perfeitamente a regra de 30-50% para os seus materiais específicos. Deixe que a nossa equipa o ajude a otimizar os seus parâmetros de sinterização para alcançar densidade e microestrutura superiores.

Contacte a KINTALK hoje para discutir os seus desafios de sinterização e descobrir a solução de equipamento certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas