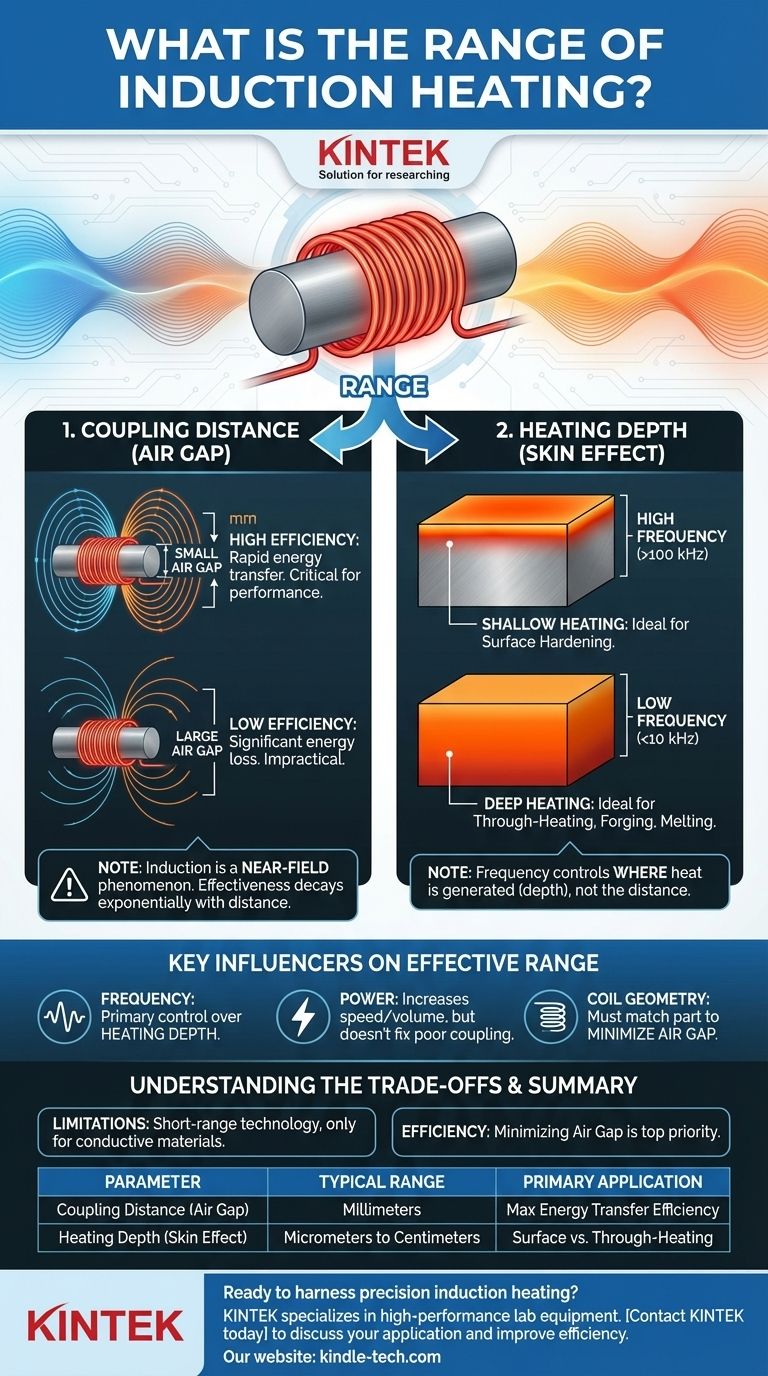

No aquecimento por indução, "alcance" tem dois significados distintos. Não é uma medida de transmissão de energia a longa distância, mas sim refere-se à proximidade física entre a bobina e a peça de trabalho, conhecida como distância de acoplamento, e à profundidade que o calor penetra no material, conhecida como efeito pelicular. A distância de acoplamento é extremamente curta — tipicamente milímetros — enquanto a profundidade de aquecimento é controlada pela frequência do sistema.

O princípio central a ser compreendido é que o aquecimento por indução é um fenômeno de campo próximo. Sua eficácia decai drasticamente com a distância, tornando a proximidade entre a bobina e a peça um requisito fundamental para uma operação eficiente.

Os Dois Significados de "Alcance" no Aquecimento por Indução

Para aplicar corretamente o aquecimento por indução, você deve entender que "alcance" se refere a dois parâmetros físicos separados: a distância externa da bobina e a profundidade interna do aquecimento.

Distância de Acoplamento: O Entreferro

A força do campo magnético gerado pela bobina de indução diminui exponencialmente com a distância. Para que o calor seja gerado eficientemente dentro da peça de trabalho, a peça deve ser colocada muito perto da bobina.

Esta distância, frequentemente chamada de entreferro, é crítica. Um pequeno entreferro garante um forte acoplamento magnético, permitindo uma transferência de energia rápida e eficiente. Um grande entreferro resulta em um acoplamento fraco, exigindo significativamente mais potência e desperdiçando energia.

Na maioria das aplicações industriais, o entreferro ideal é medido em milímetros. Tentar aquecer um objeto a vários centímetros de distância é altamente ineficiente e muitas vezes impraticável.

Profundidade de Aquecimento: O Efeito Pelicular

O segundo conceito de "alcance" é a profundidade de penetração do calor no próprio material. A corrente alternada induzida na peça de trabalho, conhecida como corrente parasita, tende a fluir perto da superfície. Este fenômeno é chamado de efeito pelicular.

A profundidade desse fluxo de corrente — e, portanto, da zona de aquecimento — é determinada pela frequência da corrente alternada na bobina.

- Alta Frequência (por exemplo, >100 kHz) cria uma profundidade de aquecimento rasa. As correntes permanecem muito próximas à superfície, tornando-o ideal para aplicações como endurecimento superficial, onde você precisa de um exterior duro sem afetar as propriedades do núcleo do metal.

- Baixa Frequência (por exemplo, <10 kHz) resulta em uma profundidade de aquecimento maior. Isso permite que o calor penetre mais profundamente na peça, o que é necessário para processos como aquecimento completo para forjamento ou fusão de um grande volume de metal.

Como Fatores Chave Influenciam o Alcance Efetivo

A eficácia do aquecimento por indução não é um número único, mas uma função da interação entre frequência, potência e configuração física.

O Papel da Frequência

A frequência é seu controle primário sobre a profundidade do aquecimento. Você não escolhe uma frequência para aumentar a distância entre a bobina e a peça; você a escolhe para definir onde na peça o calor é gerado.

O Papel da Potência

Aumentar a potência do sistema de indução permite aquecer uma peça mais rapidamente ou aquecer uma peça maior. Embora uma potência maior possa ajudar a compensar um entreferro ligeiramente maior, ela não pode mudar a física fundamental. A perda de eficiência de uma distância de acoplamento ruim permanece dramática.

O Papel da Geometria da Bobina

A bobina de indução deve ser projetada para corresponder à geometria da peça a ser aquecida. O objetivo é manter um entreferro pequeno e consistente em toda a zona de aquecimento. É por isso que as bobinas são moldadas sob medida para aplicações específicas, desde bobinas cilíndricas para eixos até bobinas "panqueca" para superfícies planas.

Compreendendo as Compensações

O aquecimento por indução é uma ferramenta poderosa, mas sua eficácia é regida por claras limitações físicas.

A Limitação de Proximidade

O aquecimento por indução é fundamentalmente uma tecnologia de curto alcance. Não pode ser usado para transmitir calor a distância. A peça deve ser levada à bobina, tornando-o inadequado para aplicações que exigem aquecimento remoto.

Eficiência vs. Entreferro

O maior fator individual na eficiência do processo é o entreferro. Dobrar o entreferro pode reduzir a eficiência da transferência de energia em um fator de quatro ou mais. Minimizar essa distância é a principal prioridade para projetar um processo de indução eficiente e econômico.

Restrições de Material

Como o processo depende da indução de correntes elétricas, ele é eficaz apenas em materiais eletricamente condutores, principalmente metais. Não é usado para aquecer materiais como plásticos, vidro ou cerâmica diretamente, embora possa ser usado para aquecer um susceptor condutor que então aquece o material não condutor por condução ou radiação.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo da sua aplicação dita sua abordagem em relação à frequência e ao design da bobina.

- Se seu foco principal é o endurecimento superficial ou aquecimento raso: Use um sistema de alta frequência e projete uma bobina que se adapte o mais próximo possível à superfície da peça para garantir um entreferro mínimo e uniforme.

- Se seu foco principal é a fusão ou o aquecimento de todo o volume de uma peça: Use um sistema de baixa frequência para obter uma penetração profunda de calor, enquanto ainda projeta a bobina para estar o mais próximo possível da peça de trabalho.

- Se seu foco principal é a eficiência e velocidade do processo: Priorize minimizar o entreferro acima de tudo. Isso garantirá que a quantidade máxima de energia seja transferida diretamente para a peça, permitindo um aquecimento rápido com o mínimo de desperdício.

Dominar o aquecimento por indução não é sobre alcançar distância, mas sobre controlar precisamente a proximidade e a frequência para entregar calor exatamente onde ele é necessário.

Tabela Resumo:

| Parâmetro | Alcance Típico | Fator Influenciador Chave | Aplicação Primária |

|---|---|---|---|

| Distância de Acoplamento (Entreferro) | Milímetros | Geometria da Bobina e Posicionamento da Peça | Maximizando a eficiência da transferência de energia |

| Profundidade de Aquecimento (Efeito Pelicular) | Micrômetros a Centímetros | Frequência (Hz/kHz/MHz) | Endurecimento superficial vs. aquecimento completo |

Pronto para aproveitar a precisão do aquecimento por indução em seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de aquecimento por indução adaptados para pesquisa, teste de materiais e desenvolvimento de processos. Se você precisa de endurecimento superficial preciso ou aquecimento profundo e uniforme, nossos especialistas podem ajudá-lo a selecionar a frequência, potência e design de bobina corretos para seu metal ou material condutor específico.

Entre em contato com a KINTEK hoje para discutir sua aplicação e descobrir como nossas soluções confiáveis de aquecimento por indução podem melhorar sua eficiência, consistência e resultados.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Qual é o papel do Forno de Fusão por Indução a Vácuo na produção de aço AFA? Desbloqueie a Precisão de Ligas de Alta Pureza

- Qual frequência é usada para aquecimento por indução? Selecione a Faixa Correta para Sua Aplicação

- Como a fusão por indução a vácuo e o melt-spinning trabalham juntos para fitas de ligas amorfas à base de zircônio?

- Qual é o papel de um forno de indução a vácuo na fusão de aço super duplex? Alcance a Excelência em Ligas de Alta Pureza

- Como você controla a temperatura de uma bobina de indução? Domine o Gerenciamento Térmico Preciso para o Seu Processo

- Quais são os usos do forno de indução? Obtenha Fusão de Metal Limpa e de Alta Pureza

- Em que materiais funciona o aquecimento por indução? Um Guia para Metais e Ligas Condutoras

- O metal pode derreter a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho