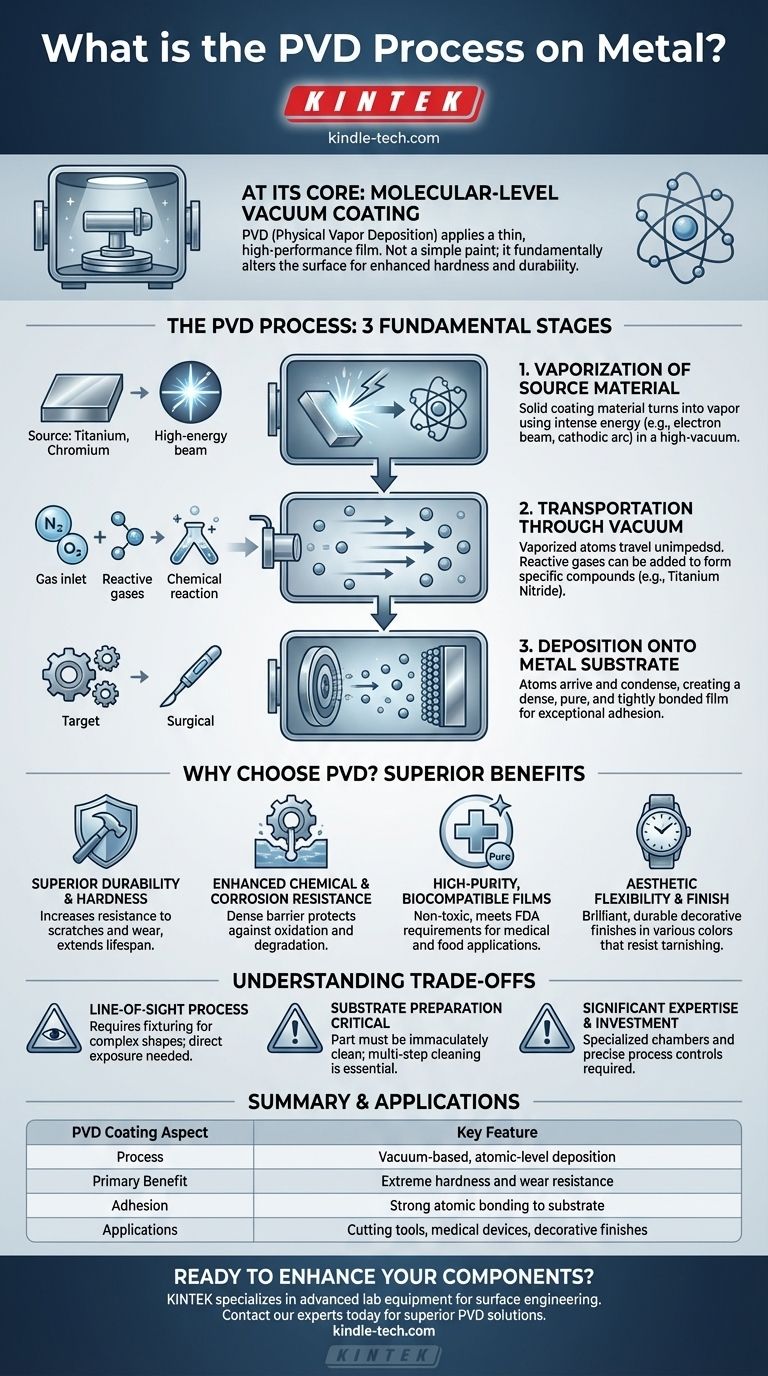

Na sua essência, o processo de Deposição Física de Vapor (PVD) é uma técnica sofisticada de revestimento a vácuo utilizada para aplicar uma película extremamente fina e de alto desempenho numa superfície metálica. Um material de revestimento sólido é vaporizado numa câmara de alto vácuo, e os seus átomos são então depositados com precisão, camada por camada, no objeto alvo, formando uma superfície forte e ligada.

O conceito central a compreender é que o PVD não é uma simples pintura ou galvanoplastia; é um processo a nível molecular que altera fundamentalmente a superfície de um metal para o tornar significativamente mais duro, mais durável e mais resistente ao desgaste e à corrosão.

Como Funciona Realmente o Processo PVD?

Para entender o PVD, é melhor dividi-lo nas suas fases fundamentais, todas ocorrendo dentro de uma câmara de vácuo especializada. O vácuo é crítico, pois impede que o material de revestimento vaporizado reaja com quaisquer contaminantes no ar.

Passo 1: Vaporização do Material Fonte

O processo começa transformando um material de revestimento sólido de alta pureza (muitas vezes um metal ou cerâmica como titânio ou crómio) em vapor. Isso não é conseguido através de simples fusão, mas bombardeando o material com energia intensa.

Os métodos comuns incluem o uso de um feixe de elétrons de alta energia para vaporizar o material fonte ou o uso de um poderoso arco catódico para criar um plasma que liberta átomos.

Passo 2: Transporte Através do Vácuo

Uma vez que os átomos do material de revestimento são vaporizados, eles viajam através da câmara de vácuo. Como a pressão é muito baixa, esses átomos podem mover-se em linha reta sem colidir com moléculas de ar ou outras partículas.

Em alguns processos, gases reativos como nitrogénio ou oxigénio são intencionalmente introduzidos na câmara. Esses gases combinam-se com os átomos de metal em voo para criar compostos cerâmicos específicos, como nitreto de titânio, que modificam as propriedades do revestimento final.

Passo 3: Deposição no Substrato Metálico

Os átomos vaporizados chegam ao objeto alvo — a peça metálica que está a ser revestida — e condensam-se na sua superfície. Esta deposição ocorre átomo por átomo, criando uma película muito densa, pura e fortemente ligada.

Esta ligação atómica é o que confere aos revestimentos PVD a sua adesão e durabilidade excecionais em comparação com os métodos de galvanoplastia tradicionais.

Porquê Escolher PVD em Vez de Outros Revestimentos?

Os benefícios do processo PVD estão diretamente ligados à precisão a nível atómico da sua aplicação, resultando numa superfície superior tanto em função como em forma.

Durabilidade e Dureza Superiores

Os revestimentos PVD aumentam significativamente a dureza superficial de um componente. Isso torna o produto muito mais resistente a arranhões e desgaste, reduz o atrito e pode prolongar drasticamente a sua vida útil.

Resistência Química e à Corrosão Aprimorada

A película depositada é extremamente densa e não porosa, criando uma barreira robusta contra fatores ambientais. Isso proporciona excelente proteção contra oxidação (ferrugem) e degradação por exposição química.

Filmes de Alta Pureza e Biocompatíveis

Como o processo é conduzido a vácuo, os revestimentos resultantes são excecionalmente puros e livres de contaminantes. Isso torna o PVD uma escolha ideal para aplicações médicas e de grau alimentar, pois os revestimentos são frequentemente não tóxicos e cumprem os rigorosos requisitos da FDA.

Flexibilidade Estética e Acabamento

Além dos seus benefícios funcionais, o PVD proporciona um acabamento decorativo brilhante e durável que é superior a muitos métodos tradicionais. O processo permite uma vasta gama de cores e acabamentos que resistem ao embaciamento e ao desbotamento.

Compreendendo as Desvantagens

Embora poderoso, o PVD é um processo técnico com requisitos e limitações específicos que devem ser considerados.

É um Processo de Linha de Visão

O material de revestimento vaporizado viaja em linha reta. Isso significa que as superfícies não expostas diretamente ao material fonte não serão revestidas eficazmente. O revestimento de geometrias internas complexas ou fendas profundas requer fixação sofisticada e rotação da peça para garantir uma cobertura uniforme.

A Preparação do Substrato é Crítica

A qualidade final do revestimento PVD depende inteiramente da condição do substrato. A peça metálica deve estar impecavelmente limpa e livre de óleos, óxidos ou outros contaminantes. Isso geralmente envolve um pré-tratamento e processo de limpeza intensivos em várias etapas.

Requer Conhecimento e Investimento Significativos

O PVD não é um procedimento simples de oficina. Requer câmaras de vácuo especializadas, fontes de alta energia e controlos de processo precisos. A obtenção de resultados consistentes e de alta qualidade exige um conhecimento técnico e um investimento de capital significativos.

O PVD é a Escolha Certa para a Sua Aplicação?

A escolha de uma tecnologia de revestimento depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a resistência extrema ao desgaste e a dureza: O PVD é uma escolha líder na indústria para ferramentas de corte, componentes de motores e outras aplicações de alta fricção.

- Se o seu foco principal é um acabamento decorativo, mas altamente durável: O PVD oferece uma alternativa superior à galvanoplastia tradicional para itens como relógios, ferragens arquitetónicas e acessórios de alta qualidade.

- Se o seu foco principal é a biocompatibilidade e a inércia química: O PVD é um processo confiável para revestir implantes médicos, ferramentas cirúrgicas e equipamentos de processamento de alimentos.

- Se está a revestir formas internas complexas ou a trabalhar com um orçamento limitado: Deve avaliar cuidadosamente os custos de fixação avançada ou considerar tecnologias de revestimento alternativas.

Em última análise, o PVD é uma escolha estratégica para aumentar o valor de um produto, criando uma superfície projetada para ter um bom desempenho.

Tabela Resumo:

| Aspeto do Revestimento PVD | Característica Principal |

|---|---|

| Processo | Baseado em vácuo, deposição a nível atómico |

| Benefício Primário | Dureza extrema e resistência ao desgaste |

| Adesão | Forte ligação atómica ao substrato |

| Aplicações | Ferramentas de corte, dispositivos médicos, acabamentos decorativos |

Pronto para aprimorar os seus componentes metálicos com um revestimento PVD de alto desempenho?

A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório para engenharia de superfícies. A nossa experiência pode ajudá-lo a selecionar a tecnologia PVD certa para alcançar durabilidade superior, resistência à corrosão e acabamentos estéticos para as suas necessidades de laboratório ou fabrico.

Contacte os nossos especialistas hoje para discutir como podemos apoiar o seu projeto com soluções fiáveis e de alta qualidade.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados