Em essência, a granulação por extrusora de duplo parafuso é um processo de fabricação contínuo que transforma pós finos em grânulos mais densos e uniformes. Isso é alcançado usando a mistura intensa e o aquecimento controlado gerados por dois parafusos interligados e co-rotativos dentro de um cilindro para derreter um agente aglutinante, que então aglomera o ingrediente farmacêutico ativo (IFA) e outros excipientes.

O valor central da granulação por extrusora de duplo parafuso é sua mudança de um processamento em lote imprevisível para uma operação contínua altamente controlada. Isso permite a produção de grânulos com consistência e qualidade superiores, o que é um objetivo crítico na fabricação farmacêutica moderna.

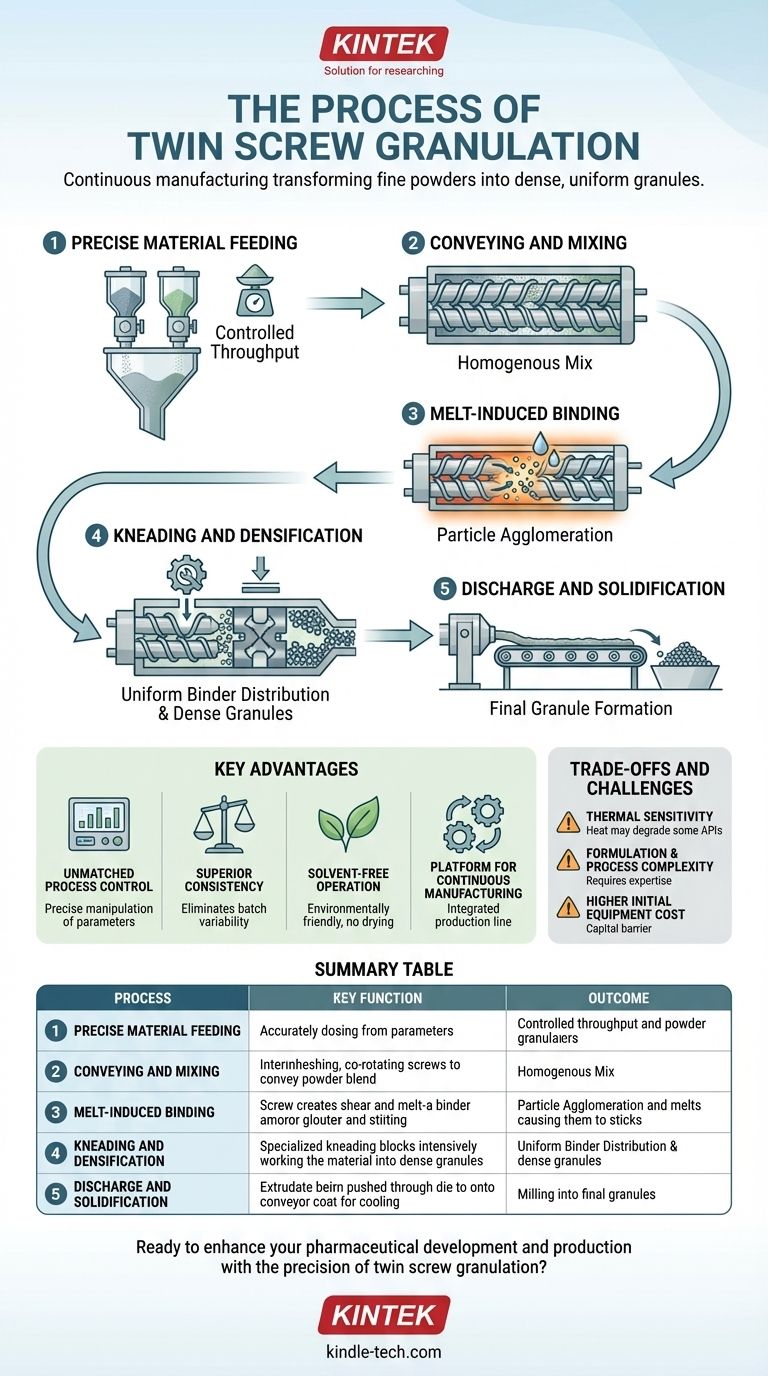

O Mecanismo Central: Do Pó ao Grânulo

A granulação por extrusora de duplo parafuso opera como uma linha de produção contínua em miniatura. A mistura de pó viaja através de zonas distintas dentro do cilindro da extrusora, cada uma desempenhando uma função específica.

Passo 1: Alimentação Precisa do Material

O processo começa com um ou mais alimentadores gravimétricos que dosam com precisão a mistura de pó — compreendendo o IFA e excipientes como aglutinantes — na extrusora. A taxa de alimentação é um parâmetro crítico que determina a vazão de todo o sistema.

Passo 2: Transporte e Mistura

Uma vez dentro do cilindro, os parafusos rotativos imediatamente transportam o material para a frente. A geometria dos elementos do parafuso garante a mistura a seco inicial dos componentes, criando uma mistura homogênea antes da fase principal de granulação.

Passo 3: Ligação Induzida por Fusão

Este é o coração do processo. À medida que o material se move para uma seção aquecida do cilindro, duas forças agem sobre ele: calor externo do cilindro e cisalhamento intenso gerado pelos parafusos. Essa energia derrete um aglutinante de baixo ponto de fusão dentro da mistura de pó.

O aglutinante fundido atua como uma ponte líquida, umedecendo as superfícies das outras partículas e fazendo com que elas grudem, ou aglomerem.

Passo 4: Amassamento e Densificação

Os parafusos não são uniformes; eles são montados a partir de diferentes elementos. Blocos de amassamento especializados são colocados após a zona de fusão. Esses elementos trabalham intensamente a massa úmida, distribuindo o aglutinante fundido uniformemente e compactando o material em grânulos densos e homogêneos.

Passo 5: Descarga e Solidificação

A massa granulada, semelhante a um plástico, é então transportada para a extremidade da extrusora e descarregada através de uma matriz. Ao sair, o extrusado é tipicamente resfriado em uma correia transportadora e, em seguida, moído para atingir a distribuição de tamanho de partícula final desejada para processos subsequentes, como a compressão de comprimidos.

Principais Vantagens Sobre Métodos Tradicionais

O crescente interesse na granulação por extrusora de duplo parafuso é impulsionado por suas vantagens significativas sobre métodos convencionais em lote, como a granulação úmida.

Controle de Processo Incomparável

Os operadores têm controle direto sobre parâmetros críticos do processo, como velocidade do parafuso, perfil de temperatura do cilindro e taxa de alimentação. Isso permite a manipulação precisa da entrada de energia, garantindo que o processo permaneça em um estado estável e previsível.

Consistência e Uniformidade Superiores

Como é um processo contínuo, cada porção do material experimenta um histórico térmico e de cisalhamento quase idêntico. Isso elimina a variabilidade de lote para lote comum em misturadores tradicionais, resultando em grânulos com qualidade altamente consistente.

Operação Sem Solventes

A granulação por fusão de duplo parafuso usa um aglutinante fusível em vez de um líquido de granulação (como água ou solventes orgânicos). Isso elimina a etapa de secagem cara e demorada, reduz os riscos de segurança e é mais ecologicamente correto.

Plataforma para Fabricação Contínua

Esta tecnologia é um pilar das iniciativas modernas de fabricação contínua na indústria farmacêutica. Ela permite uma linha de produção integrada e contínua, desde o pó até o comprimido final, reduzindo a pegada da instalação e acelerando os cronogramas de desenvolvimento.

Compreendendo as Compensações e Desafios

Embora poderosa, a granulação por extrusora de duplo parafuso não é uma solução universal. Requer uma consideração cuidadosa de suas limitações.

Sensibilidade Térmica dos Ingredientes

O processo depende do calor. Se o ingrediente ativo (IFA) for termicamente lábil ou se degradar na temperatura de processamento necessária para derreter o aglutinante, este método pode não ser adequado.

Complexidade da Formulação e do Processo

Desenvolver uma formulação e um processo robustos exige experiência significativa. Selecionar o aglutinante correto, a configuração do parafuso e o perfil de temperatura é um problema de múltiplas variáveis que exige um profundo entendimento da ciência dos materiais e da engenharia de processos.

Custo de Equipamento Inicial Mais Alto

O investimento de capital inicial para uma extrusora de duplo parafuso e seus sistemas de alimentação associados pode ser maior do que para equipamentos tradicionais de granulação em lote, o que pode ser uma barreira para algumas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar a granulação por extrusora de duplo parafuso de forma eficaz depende do seu objetivo específico.

- Se o seu foco principal for o desenvolvimento rápido de formulações: Use uma extrusora em escala de laboratório para triar rapidamente diferentes aglutinantes e formulações com quantidades muito pequenas de material.

- Se o seu foco principal for a produção comercial consistente: Aproveite o controle do processo e a natureza contínua da TSG para garantir alta qualidade do produto e eliminar desvios de lote para lote.

- Se o seu foco principal for possibilitar formulações difíceis: Empregue a TSG para criar dispersões sólidas amorfas, o que pode melhorar significativamente a biodisponibilidade de medicamentos pouco solúveis.

Em última análise, a granulação por extrusora de duplo parafuso capacita os cientistas farmacêuticos com um nível de controle e consistência que era anteriormente inatingível com processos em lote.

Tabela Resumo:

| Etapa do Processo | Função Principal | Resultado Principal |

|---|---|---|

| Alimentação do Material | Dosagem precisa de IFA e excipientes | Vazão controlada e precisão da formulação |

| Transporte e Mistura | Mistura a seco inicial dos componentes | Mistura de pó homogênea |

| Ligação Induzida por Fusão | Aplicação de calor e cisalhamento para derreter o aglutinante | Aglomeração de partículas através de pontes líquidas |

| Amassamento e Densificação | Trabalho intensivo da massa úmida | Distribuição uniforme do aglutinante e grânulos densos |

| Descarga e Solidificação | Extrusão através de uma matriz e resfriamento | Formação final do grânulo com o tamanho de partícula desejado |

Pronto para aprimorar seu desenvolvimento e produção farmacêutica com a precisão da granulação por extrusora de duplo parafuso?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis. Nossa experiência pode ajudá-lo a alavancar tecnologias de processamento contínuo para alcançar consistência superior do produto, acelerar os cronogramas de desenvolvimento e superar desafios de formulação, como a melhoria da biodisponibilidade de medicamentos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Máquina Trituradora de Plástico Potente

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

As pessoas também perguntam

- Qual é a diferença entre moagem e pulverização? Alcance o tamanho de partícula perfeito para sua aplicação

- Qual é a finalidade de um moinho de martelos? Redução de Tamanho de Alto Impacto para Diversos Materiais

- Como funciona o processo de moagem? Domine a Redução do Tamanho de Partículas para Materiais Superiores

- Como podemos converter resíduos plásticos em produtos úteis? Explorando a Reciclagem Mecânica vs. Química

- Quais são as desvantagens dos moinhos de rolos? Limitações chave no tamanho de partícula e manuseio de material