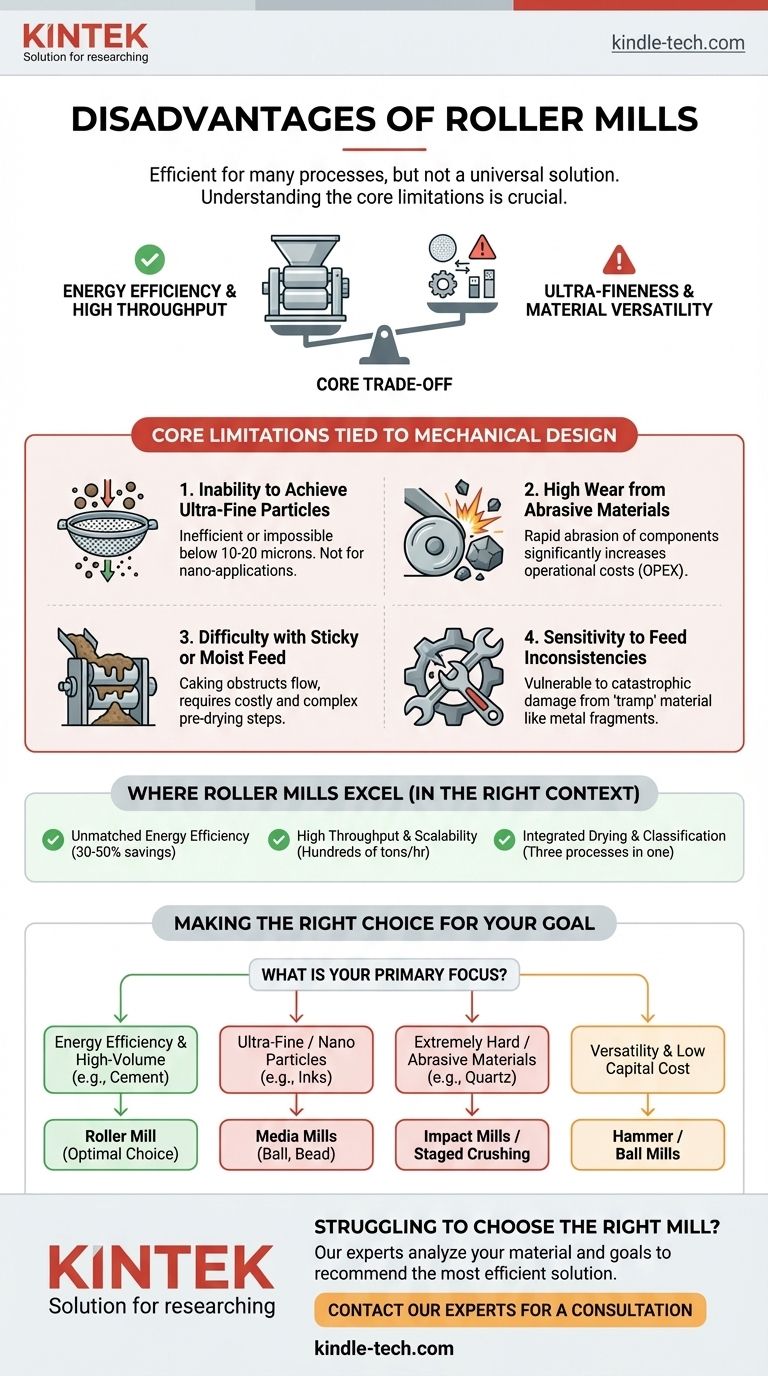

Embora sejam altamente eficientes para muitos processos industriais, os moinhos de rolos não são uma solução universal. As suas principais desvantagens decorrem do seu design mecânico, que os torna inadequados para produzir partículas ultrafinas, manusear materiais muito duros ou abrasivos e processar alimentação pegajosa ou com alto teor de humidade. Além disso, a engenharia de precisão envolvida muitas vezes traduz-se num investimento de capital inicial mais elevado em comparação com tecnologias de moagem mais simples.

O principal compromisso de um moinho de rolos é trocar a finura final da partícula e a versatilidade do material por uma excecional eficiência energética e alta capacidade de processamento. As suas desvantagens tornam-se críticas quando o seu processo exige partículas sub-10 mícrons ou envolve a moagem de materiais altamente abrasivos, húmidos ou pegajosos.

Limitações Centrais Ligadas ao Design Mecânico

As desvantagens de um moinho de rolos estão diretamente ligadas ao seu mecanismo de moagem, que depende da compressão e cisalhamento do material entre um rolo rotativo e um anel ou mesa de moagem.

Incapacidade de Atingir Partículas Ultrafinas

A ação de moagem de um moinho de rolos baseia-se na força compressiva aplicada sobre uma área de superfície. Existe um limite físico para a folga mínima e a pressão que pode ser aplicada, o que restringe o tamanho final da partícula.

Atingir tamanhos abaixo de 10-20 mícrons torna-se progressivamente ineficiente e muitas vezes impossível. Para aplicações de partículas ultrafinas ou nano (por exemplo, revestimentos de alto desempenho, produtos farmacêuticos), são necessárias tecnologias como moinhos de meios agitados.

Alto Desgaste Devido a Materiais Abrasivos

O contacto direto e de alta pressão entre os rolos e o anel de moagem torna o sistema altamente suscetível ao desgaste ao processar materiais duros ou abrasivos.

Substâncias com alto teor de sílica, como certos minérios ou areias, podem desgastar rapidamente estes componentes dispendiosos. Isto leva a paragens frequentes para manutenção e aumenta significativamente os custos operacionais (OPEX), podendo anular os benefícios de eficiência energética do moinho.

Dificuldade com Alimentação Pegajosa ou Húmida

Os moinhos de rolos exigem que o material flua livremente para a zona de moagem e, em muitos designs, seja transportado por um fluxo de ar para classificação.

Materiais pegajosos ou com alta humidade irão formar crostas nos rolos e na mesa de moagem, obstruindo o fluxo e reduzindo severamente a eficiência. Isto pode levar a entupimentos do sistema e a uma paragem operacional completa, tornando a pré-secagem uma etapa adicional essencial e dispendiosa.

Sensibilidade a Inconsistências na Alimentação

O sistema é otimizado para uma distribuição de tamanho de alimentação específica. A introdução de material excessivamente grande, inquebrável ou "estranho" (como fragmentos de metal) pode causar danos catastróficos aos rolos e à pista de moagem.

Isto exige processos robustos de peneiramento a montante e separação magnética para proteger o investimento, adicionando complexidade e custo ao circuito de moagem geral.

Compreender os Compromissos: Onde os Moinhos de Rolos se Destacam

Para tomar uma decisão informada, deve ponderar estas desvantagens em relação aos benefícios significativos que os moinhos de rolos oferecem no contexto certo.

Eficiência Energética Inigualável

Para materiais adequados como calcário, farinha de cimento ou carvão, os moinhos de rolos estão entre as opções de moagem mais eficientes em termos energéticos disponíveis. A aplicação direta da força compressiva é muito mais eficiente do que os impactos aleatórios utilizados em tecnologias como os moinhos de bolas, resultando frequentemente em poupanças de energia de 30-50%.

Alta Capacidade de Processamento e Escalabilidade

Os moinhos de rolos, especialmente os moinhos de rolos verticais (VRMs), são concebidos para um processamento maciço. São a tecnologia dominante na indústria do cimento por esta razão, capazes de processar centenas de toneladas por hora numa única unidade.

Secagem e Classificação Integradas

Uma vantagem chave dos moinhos de rolos verticais varridos a ar é a sua capacidade de realizar três processos numa só máquina: moagem, secagem e classificação. Gás de processo quente pode ser canalizado através do moinho para secar o material à medida que é moído, e um classificador integrado garante que apenas as partículas da finura desejada saiam do sistema.

Fazer a Escolha Certa para o Seu Objetivo de Moagem

A sua tecnologia de moagem ideal depende inteiramente das especificações do seu produto final, das propriedades da matéria-prima e da escala de produção.

- Se o seu foco principal for a eficiência energética e a produção em grande volume (por exemplo, cimento, rocha fosfática): Um moinho de rolos é provavelmente a escolha ideal, desde que o material não seja excessivamente abrasivo ou húmido.

- Se o seu foco principal for atingir partículas ultrafinas ou nano (por exemplo, tintas, cerâmicas avançadas): As limitações fundamentais de um moinho de rolos tornam-no inadequado; deve investigar moinhos de meios (moinhos de bolas, de esferas ou de atrito).

- Se o seu foco principal for a moagem de materiais extremamente duros ou abrasivos (por exemplo, quartzo, alumina fundida): As altas taxas de desgaste num moinho de rolos podem levar a custos proibitivos, tornando a britagem em etapas ou moinhos de impacto especializados mais viáveis.

- Se o seu foco principal for a versatilidade com um baixo custo de capital: A complexidade e o preço de um moinho de rolos são desvantagens; tecnologias mais simples como moinhos de martelos ou moinhos de bolas podem oferecer um melhor retorno do investimento.

Compreender estas limitações centrais permite-lhe selecionar um circuito de moagem que não seja apenas funcional, mas economicamente otimizado para o seu objetivo específico.

Tabela de Resumo:

| Desvantagem | Limitação Chave |

|---|---|

| Tamanho da Partícula | Não consegue moer eficientemente abaixo de 10-20 mícrons |

| Materiais Abrasivos | O alto desgaste nos rolos e no anel de moagem aumenta o OPEX |

| Alimentação Pegajosa/Húmida | A formação de crostas e o entupimento do material podem paralisar as operações |

| Sensibilidade da Alimentação | Requer tamanho de alimentação consistente; vulnerável a material estranho |

| Custo de Capital | Investimento inicial mais elevado em comparação com moinhos mais simples |

Com Dificuldade em Escolher o Moinho Certo para as Necessidades do Seu Laboratório?

Cada material é único, e selecionar a tecnologia de moagem errada pode levar a processos ineficientes, altos custos operacionais e incapacidade de satisfazer as especificações do seu produto. As desvantagens de um moinho de rolos realçam a necessidade crítica de orientação especializada.

A KINTEK especializa-se em equipamentos e consumíveis de laboratório, servindo todas as suas necessidades laboratoriais. Podemos ajudá-lo a navegar nestes compromissos. Os nossos especialistas analisarão as propriedades do seu material — dureza, teor de humidade e tamanho de partícula alvo — para recomendar a solução de moagem mais eficiente e económica, seja um moinho de rolos para aplicações de alto rendimento ou uma alternativa como um moinho de bolas ou de esferas para moagem ultrafina.

Não deixe que as limitações de moagem prejudiquem a sua investigação ou produção. Contacte os nossos especialistas hoje para uma consulta personalizada para otimizar o seu processo de moagem e alcançar os seus objetivos.

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Máquina Trituradora de Plástico Potente

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

As pessoas também perguntam

- Como um moinho de bolas planetário de alta energia contribui para a preparação top-down de materiais em camadas? Otimizar o Rendimento

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de formas cerâmicas de resíduos de iodo-vanadato-chumbo?

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de CaO dopado com zircônio? Otimizar a Estabilidade do Material

- Qual é o papel específico de um moinho de bolas planetário de alta energia na síntese de eletrólitos de estado sólido de sulfeto dopado com Ag?