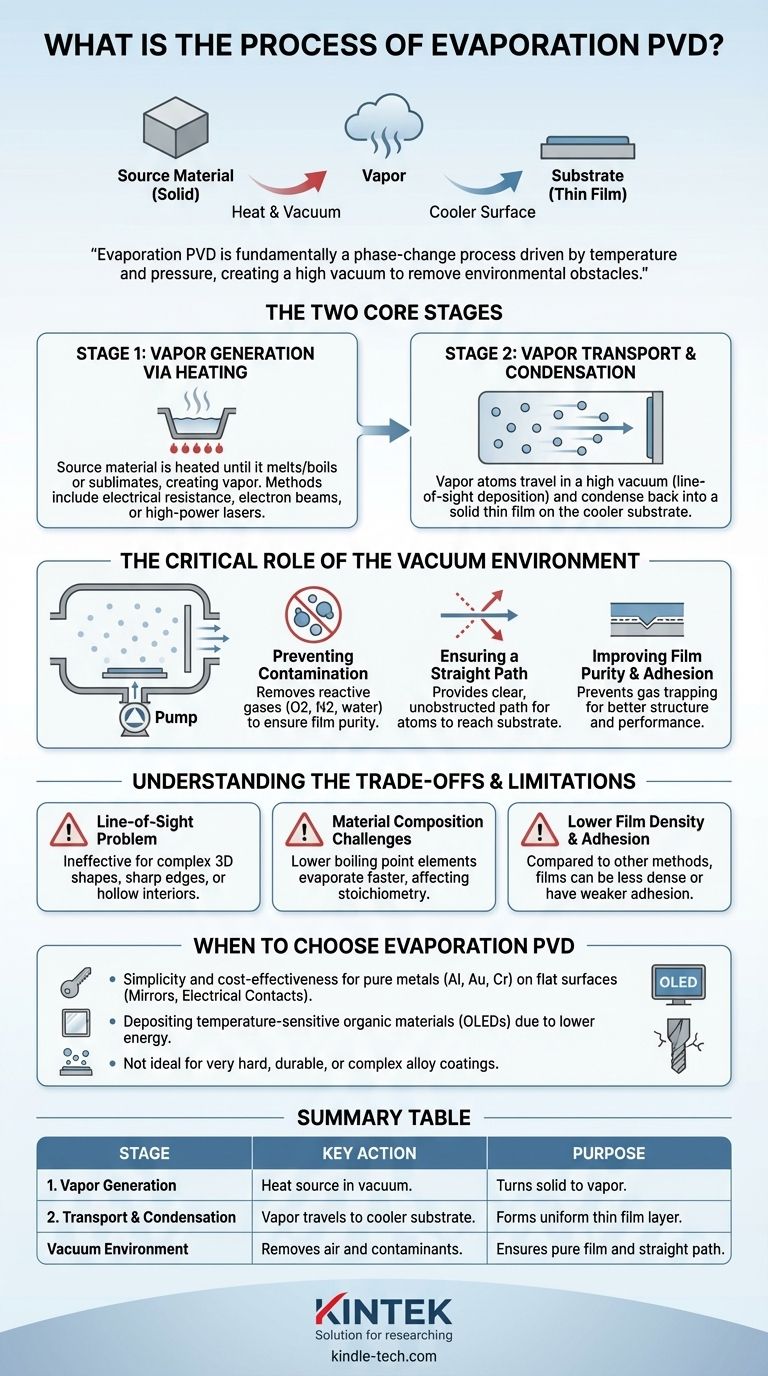

Em sua essência, o PVD por evaporação é um processo que usa calor para transformar um material sólido em vapor dentro de um alto vácuo. Este vapor então viaja e condensa em uma superfície mais fria, conhecida como substrato, para formar um filme fino e preciso. Todo o método depende da mudança do estado físico de um material de origem — de sólido para gás e de volta para sólido — em um ambiente altamente controlado.

O PVD por evaporação é fundamentalmente um processo de mudança de fase impulsionado por temperatura e pressão. Ao criar um alto vácuo, o processo remove obstáculos ambientais, permitindo que átomos vaporizados viajem em linha reta de uma fonte quente para um substrato mais frio, garantindo uma deposição pura e direta.

As Duas Etapas Principais da Evaporação

Todo o processo, embora aparentemente complexo, pode ser entendido como uma sequência de dois eventos físicos fundamentais. É uma jornada direta do material de origem para um filme acabado.

Etapa 1: Geração de Vapor via Aquecimento

O processo começa aquecendo um material de origem, frequentemente chamado de "alvo", dentro de uma câmara de vácuo. Este material é aquecido até atingir uma temperatura onde ele derrete e ferve ou sublima diretamente de um sólido para um gás.

Isso cria uma nuvem de átomos vaporizados. O aquecimento em si pode ser alcançado por vários métodos, incluindo aquecimento por resistência elétrica (como um filamento em uma lâmpada), feixes de elétrons ou lasers de alta potência.

Etapa 2: Transporte e Condensação do Vapor

Uma vez no estado gasoso, os átomos viajam para longe da fonte. Como isso ocorre em alto vácuo, os átomos se movem em um caminho reto com poucas ou nenhuma colisão, um princípio conhecido como deposição em linha de visão.

Quando esses átomos vaporizados atingem o substrato mais frio, eles perdem rapidamente sua energia térmica e condensam de volta para um estado sólido. Essa condensação progressiva se acumula, camada por camada, para formar um filme fino uniforme em qualquer superfície com uma linha de visão direta para a fonte.

O Papel Crítico do Ambiente de Vácuo

Realizar a evaporação em alto vácuo não é opcional; é essencial para o sucesso do processo. O vácuo aborda vários desafios críticos.

Prevenção de Contaminação

Um vácuo remove gases reativos como oxigênio, nitrogênio e vapor de água da câmara. Sem esta etapa, esses gases reagiriam com o vapor quente, criando compostos indesejados e contaminando o filme final.

Garantindo um Caminho Reto

Na pressão atmosférica normal, os átomos evaporados colidiriam constantemente com as moléculas de ar. Isso os espalharia aleatoriamente, impedindo-os de atingir o substrato de maneira controlada. Um vácuo fornece um caminho claro e desobstruído.

Melhorando a Pureza e Adesão do Filme

Ao remover outros gases, o vácuo garante que apenas o material de origem seja depositado no substrato. Isso evita que gases fiquem presos dentro do filme em crescimento, o que comprometeria sua integridade estrutural, densidade e desempenho. O aquecimento adequado do substrato também pode ser usado para melhorar a adesão e uniformidade do filme.

Compreendendo as Vantagens e Limitações

Embora eficaz, o PVD por evaporação não é uma solução universal. Seus princípios fundamentais criam limitações específicas que você deve considerar.

O Problema da "Linha de Visão"

Como o vapor viaja em linha reta, a evaporação só pode revestir superfícies que são diretamente visíveis da fonte. É altamente ineficaz para revestir formas 3D complexas, arestas afiadas ou o interior de objetos ocos.

Desafios na Composição do Material

Ao evaporar uma liga ou composto com múltiplos elementos, o elemento com o ponto de ebulição mais baixo evaporará mais rapidamente. Isso pode levar a um filme cuja composição química (estequiometria) é diferente da do material de origem original.

Menor Densidade e Adesão do Filme

Comparado a outros métodos de PVD, como a pulverização catódica, os átomos evaporados chegam ao substrato com energia cinética relativamente baixa. Isso pode, às vezes, resultar em filmes menos densos ou com adesão mais fraca ao substrato, embora isso possa ser mitigado com o aquecimento do substrato.

Quando Escolher o PVD por Evaporação

Sua escolha de uma técnica de deposição deve ser sempre guiada pelo objetivo final do seu projeto.

- Se seu foco principal é a simplicidade e a relação custo-benefício para metais puros: A evaporação é frequentemente o método PVD mais direto para depositar materiais como alumínio, ouro ou cromo em substratos planos para aplicações como espelhos ou contatos elétricos.

- Se seu foco principal é depositar materiais orgânicos sensíveis à temperatura: A natureza de baixa energia da evaporação térmica a torna ideal para materiais, como os usados em displays OLED, que seriam danificados pelo bombardeio de íons de alta energia encontrado em outros métodos.

- Se seu foco principal é criar um revestimento de liga muito duro, durável ou complexo: Você deve procurar outros métodos, como a pulverização catódica, pois a evaporação tem dificuldade em manter a estequiometria e produz filmes com menor densidade e adesão.

Compreender esses princípios fundamentais permite que você selecione a técnica de deposição correta com base no seu material, geometria e propriedades de filme desejadas.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Geração de Vapor | Aquecer um material de origem em vácuo. | Transforma o material sólido em vapor. |

| 2. Transporte e Condensação | O vapor viaja e condensa em um substrato mais frio. | Forma um filme fino uniforme camada por camada. |

| Ambiente de Vácuo | Remove ar e contaminantes da câmara. | Garante um filme puro e um caminho de deposição em linha reta. |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filmes finos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas PVD avançados adaptados às suas necessidades de pesquisa e produção. Seja você trabalhando com metais puros para eletrônicos ou materiais sensíveis à temperatura para OLEDs, nossas soluções garantem pureza, consistência e confiabilidade.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento ideal para alcançar qualidade de filme superior e melhorar a eficiência do seu laboratório.

Entre em contato conosco hoje para discutir sua aplicação específica e descobrir a vantagem KINTEK!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino