Em sua essência, o processo de evaporação na Deposição Física de Vapor (PVD) é uma mudança de fase direta. Um material de origem é aquecido dentro de uma câmara de alto vácuo até que seus átomos se transformem em vapor. Esses átomos vaporizados então viajam através do vácuo e se condensam em um objeto alvo mais frio, conhecido como substrato, formando um filme sólido e fino.

A evaporação é fundamentalmente um processo de duas etapas impulsionado pela termodinâmica: um material é aquecido para criar um vapor, e esse vapor então se condensa naturalmente de volta em um sólido em qualquer superfície mais fria que ele encontra. O ambiente de alto vácuo é o facilitador crítico, garantindo que o vapor viaje sem impedimentos da fonte para o substrato.

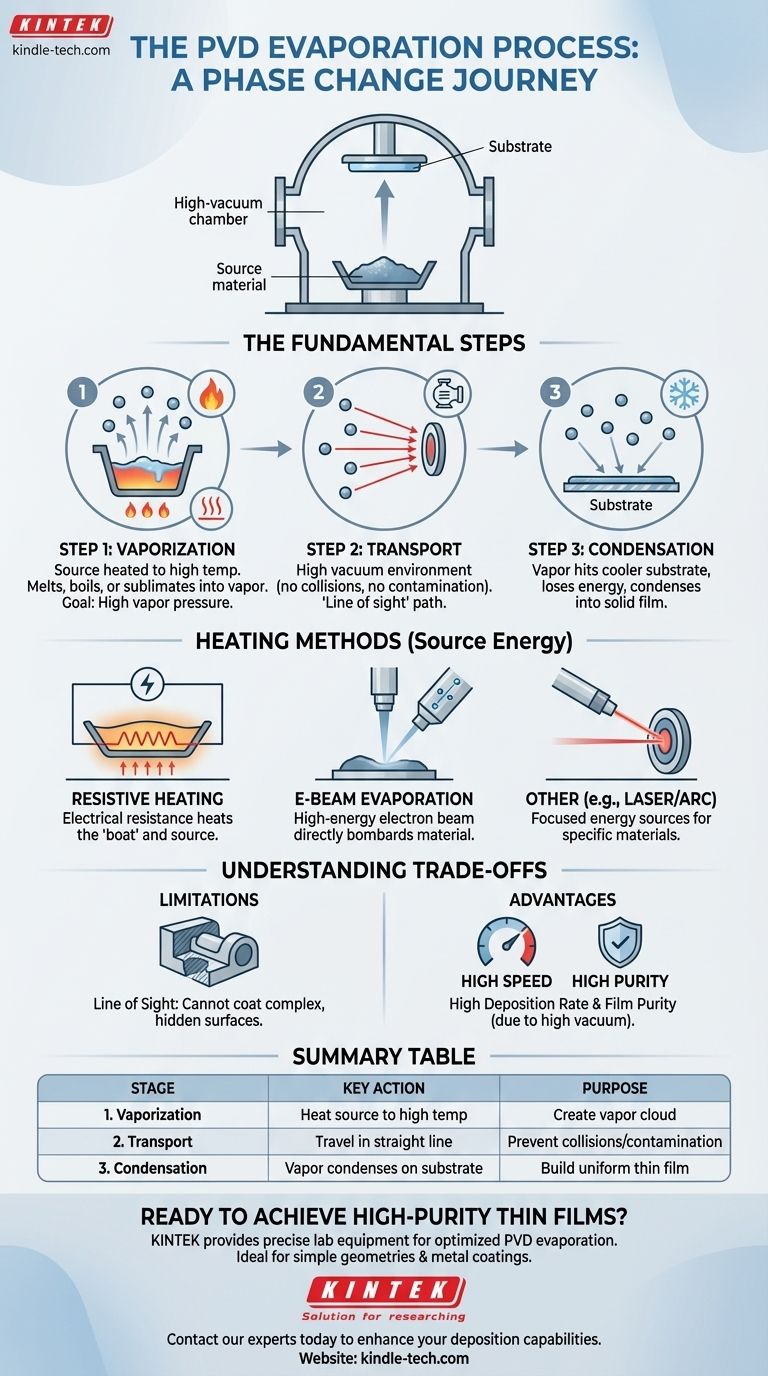

As Etapas Fundamentais da Evaporação PVD

Todo o processo, embora tecnologicamente sofisticado, pode ser dividido em três estágios físicos distintos. Compreender cada estágio é fundamental para entender as capacidades e limitações do método.

Etapa 1: Vaporização do Material

O processo começa aquecendo o material de origem, muitas vezes chamado de "alvo", a uma temperatura extremamente alta.

Dependendo do material e da pressão, ele irá derreter e depois ferver para um estado gasoso ou sublimar — transicionando diretamente de um sólido para um vapor.

O objetivo é gerar uma alta pressão de vapor, criando uma densa nuvem de átomos pronta para o transporte.

Etapa 2: Transporte de Vapor

Nesta etapa, o vácuo torna-se essencial. A câmara é bombeada para um vácuo muito alto para remover quase todo o ar e outras moléculas de gás.

Isso realiza duas coisas: impede que os átomos vaporizados colidam com outras partículas e elimina reações químicas indesejadas com gases atmosféricos como o oxigênio.

Sem obstáculos, os átomos vaporizados viajam em um caminho reto para longe da fonte, uma característica conhecida como transporte "linha de visão".

Etapa 3: Condensação do Filme

Os átomos vaporizados eventualmente atingem o substrato, que é mantido a uma temperatura significativamente mais baixa do que a fonte.

Ao entrar em contato com esta superfície mais fria, os átomos perdem rapidamente sua energia térmica e se condensam de volta a um estado sólido.

Essa condensação se acumula átomo por átomo, criando um filme fino e altamente uniforme em toda a superfície do substrato. O aquecimento adequado do substrato pode ser usado para melhorar a adesão e a estrutura do filme.

Principais Métodos para Aquecer o Material de Origem

A principal diferença entre as várias técnicas de evaporação reside em como a energia inicial é fornecida ao material de origem para induzir a vaporização.

Aquecimento Resistivo (Evaporação Térmica)

Este é um dos métodos mais comuns. O material de origem é colocado em um recipiente, muitas vezes chamado de "barco" ou filamento, feito de um metal refratário.

Uma alta corrente elétrica é passada através deste barco, fazendo com que ele aqueça devido à resistência elétrica. Este calor é então transferido para o material de origem, fazendo com que ele evapore.

Evaporação por Feixe de Elétrons (E-beam)

Para materiais com pontos de fusão muito altos, uma fonte de energia mais intensa é necessária.

Na evaporação por feixe de elétrons, um feixe de elétrons de alta energia é gerado e guiado magneticamente para atingir o material de origem. Este bombardeio direto de elétrons aquece instantaneamente um ponto localizado a temperaturas altas o suficiente para a vaporização.

Outros Métodos

Embora menos comuns, outras fontes de energia podem ser usadas. Lasers podem fornecer energia focada para aquecer o material de origem, e arcos elétricos podem criar um plasma de alta temperatura que vaporiza o alvo.

Compreendendo as Compensações

A evaporação é uma técnica poderosa, mas suas características criam vantagens e desvantagens específicas que determinam sua adequação para uma determinada aplicação.

A Limitação da "Linha de Visão"

Como o vapor viaja em linha reta, qualquer parte do substrato que não esteja diretamente na linha de visão da fonte não será revestida.

Isso torna a evaporação desafiadora para revestir formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Alta Taxa de Deposição

Uma vantagem significativa da evaporação é sua velocidade. Em comparação com outras técnicas de PVD, como a pulverização catódica, a evaporação pode depositar filmes muito mais rapidamente.

Isso a torna uma excelente escolha para aplicações que exigem alta produtividade e ciclos de produção rápidos.

Pureza do Filme

O ambiente de alto vácuo é crucial para a criação de filmes excepcionalmente puros. Ao remover gases residuais, o processo minimiza o risco de o material de revestimento reagir com contaminantes ou aprisionar bolsas de gás, o que poderia comprometer a integridade do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método PVD correto depende inteiramente do material, da geometria da peça a ser revestida e do resultado desejado.

- Se o seu foco principal é velocidade e alta produtividade: A evaporação é frequentemente o método preferido devido às suas taxas de deposição mais rápidas em comparação com a pulverização catódica.

- Se você está revestindo superfícies simples, planas ou suavemente curvadas: A natureza de "linha de visão" da evaporação é perfeitamente adequada para essas geometrias e garante excelente uniformidade.

- Se o seu foco principal é criar filmes de alta pureza de metais: A evaporação em alto vácuo se destaca na produção de revestimentos limpos e não contaminados de materiais como alumínio, ouro e prata.

Em última análise, a evaporação PVD é um método direto e eficiente para transformar um material sólido em um revestimento de filme fino de alto desempenho.

Tabela Resumo:

| Estágio | Ação Chave | Propósito |

|---|---|---|

| 1. Vaporização | Aquecer o material de origem a alta temperatura | Criar uma nuvem de vapor de átomos/moléculas |

| 2. Transporte | Átomos viajam em linha reta através de um alto vácuo | Prevenir colisões e contaminação |

| 3. Condensação | Vapor condensa em um substrato mais frio | Construir um filme fino sólido e uniforme |

Pronto para obter filmes finos de alta pureza e alta produtividade em seu laboratório?

A evaporação PVD é ideal para revestir geometrias simples com metais como alumínio, ouro e prata. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para aperfeiçoar seu processo de evaporação.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas capacidades de deposição e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino