A Evaporação por Feixe de Elétrons (E-Beam) é uma técnica de Deposição Física de Vapor (PVD) de alto vácuo usada para criar revestimentos excepcionalmente finos e puros. O processo utiliza um feixe de elétrons focado e de alta energia para aquecer um material-fonte, fazendo com que ele vaporize. Este vapor então viaja em linha reta e condensa-se em um substrato, formando um filme preciso, átomo por átomo.

O revestimento por feixe de elétrons é fundamentalmente um processo de deposição de linha de visão, valorizado por sua precisão e baixo impacto térmico no componente que está sendo revestido. Ele se destaca na criação de filmes extremamente puros e densos para aplicações especializadas, mas sua natureza direcional apresenta desafios para revestir geometrias complexas e tridimensionais.

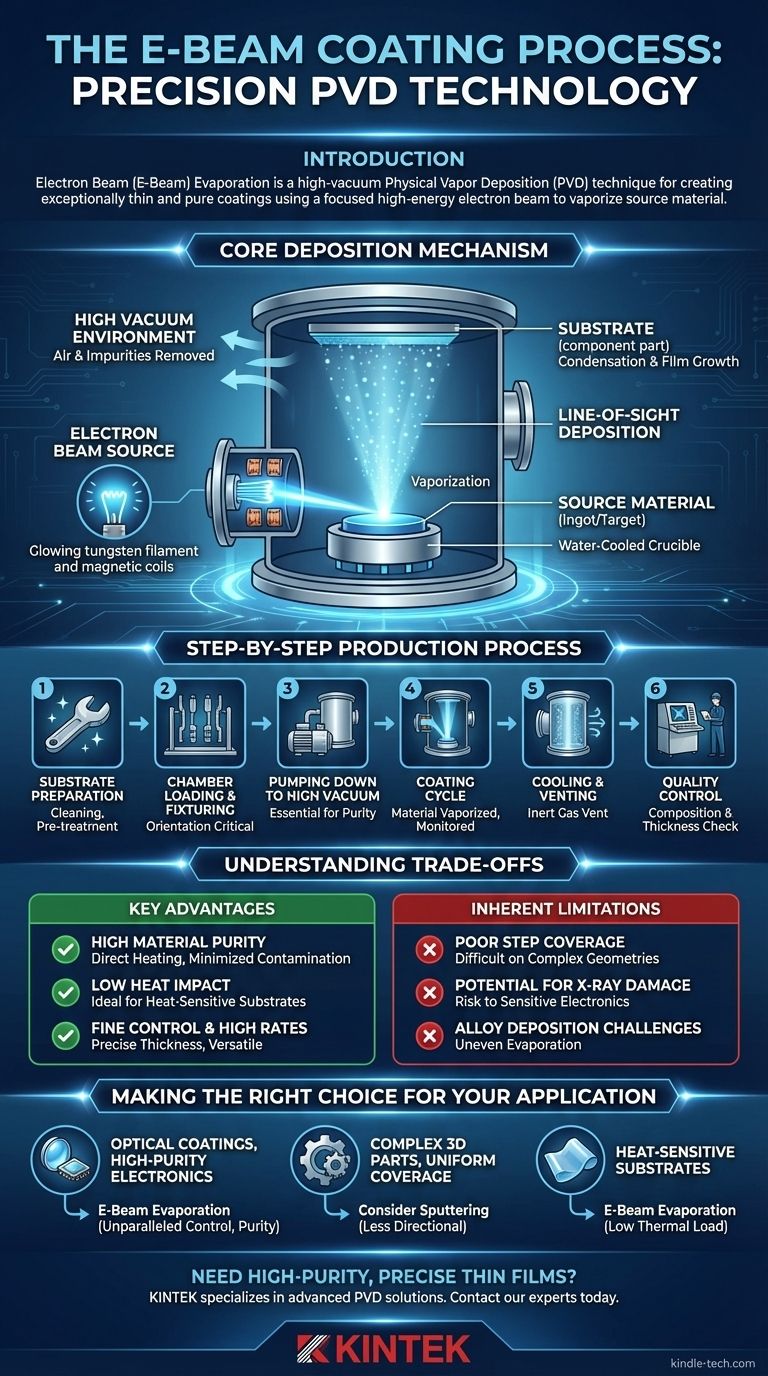

O Mecanismo Central de Deposição

Para entender o processo de feixe de elétrons, é essencial compreender a física central que ocorre dentro da câmara de vácuo. Cada etapa é precisamente controlada para atingir uma composição e espessura de filme específicas.

O Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara de alto vácuo. A evacuação da câmara é crítica para remover o ar e outras impurezas gasosas que poderiam reagir com o material vaporizado e contaminar o filme final. Este estado de quase vácuo também permite que os átomos de vapor viajem diretamente para o substrato sem colidir com outras partículas.

A Fonte do Feixe de Elétrons

Um filamento de tungstênio é aquecido para gerar um fluxo de elétrons. Esses elétrons são então acelerados e focados em um feixe de alta energia usando uma série de campos magnéticos, de forma semelhante ao funcionamento de uma televisão de tubo de raios catódicos (CRT).

Vaporizando o Material-Fonte

Este feixe de elétrons focado é direcionado para o material-fonte (muitas vezes chamado de lingote ou alvo), que é mantido em um cadinho de cobre resfriado a água. A energia intensa do feixe aquece o material até seu ponto de ebulição, fazendo com que ele evapore ou sublime em um vapor.

Deposição por Linha de Visão

Os átomos de vapor viajam em um caminho reto e direto da fonte para o substrato. Essa característica de "linha de visão" significa que o revestimento se deposita apenas nas superfícies que são diretamente visíveis da fonte de evaporação.

Condensação e Crescimento do Filme

Quando os átomos de vapor atingem a superfície comparativamente fria do substrato, eles condensam. Este processo constrói a camada de revestimento camada por camada, átomo por átomo, resultando em um filme fino muito fino e denso.

O Processo de Produção Passo a Passo

A transição do mecanismo central para uma aplicação industrial envolve uma série de etapas de produção cuidadosamente gerenciadas.

Etapa 1: Preparação do Substrato

A adesão adequada é impossível sem uma superfície impecável. Esta etapa envolve uma limpeza rigorosa para remover quaisquer contaminantes. Dependendo do histórico da peça, pode também incluir a remoção de revestimentos antigos ou pré-tratamentos específicos para preparar a superfície.

Etapa 2: Carregamento da Câmara e Fixação

O material-fonte é colocado em seu cadinho, e os substratos são montados em acessórios ou suportes especializados. A orientação desses acessórios é crítica devido à natureza de linha de visão do processo, garantindo que as superfícies alvo sejam corretamente expostas ao fluxo de vapor.

Etapa 3: Bombeamento para Alto Vácuo

Uma vez carregada, a câmara é selada e evacuada para um nível de pressão alvo. Este bombeamento pode levar um tempo significativo, mas é essencial para a pureza do revestimento final.

Etapa 4: O Ciclo de Revestimento

Com o vácuo estabelecido, o feixe de elétrons é ativado, e o material é vaporizado. A taxa de deposição e a espessura final são monitoradas em tempo real para garantir que o filme atenda às especificações precisas. O ciclo completo pode variar de trinta minutos a várias horas, dependendo do material e da espessura desejada.

Etapa 5: Resfriamento e Ventilação

Após atingir a espessura alvo, o feixe de elétrons é desativado. O sistema é deixado esfriar antes que a câmara seja ventilada com um gás inerte, retornando-a à pressão atmosférica.

Etapa 6: Controle de Qualidade

Cada lote passa por uma inspeção rigorosa. Técnicos usam ferramentas como uma máquina de fluorescência de raios-X (XRF) para verificar a composição e a espessura do revestimento, garantindo que ele atenda a todos os padrões exigidos.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia de revestimento é perfeita para todas as aplicações. A evaporação por feixe de elétrons possui vantagens e limitações distintas que definem seus casos de uso ideais.

Principais Vantagens

- Alta Pureza do Material: O feixe de elétrons aquece diretamente apenas o material-fonte, não o cadinho inteiro, minimizando a contaminação e resultando em filmes excepcionalmente puros.

- Baixo Impacto Térmico: O processo transfere menos calor para o substrato em comparação com outros métodos, tornando-o ideal para revestir materiais sensíveis ao calor, como plásticos, polímeros ou componentes eletrônicos pré-montados.

- Controle Fino e Altas Taxas: Permite um controle muito preciso sobre a taxa de deposição e a espessura do filme, sendo também capaz de atingir taxas de evaporação muito altas para uma ampla gama de materiais, incluindo metais e cerâmicas.

Limitações Inerentes

- Cobertura de Degrau Ruim: O fluxo de vapor altamente direcional dificulta o revestimento uniforme de formas complexas, bordas afiadas ou superfícies internas. Ele reveste principalmente o que pode "ver".

- Potencial de Dano por Raios-X: A interação de elétrons de alta energia com o material-fonte pode gerar raios-X. Embora tipicamente de baixo nível, estes podem ser suficientes para danificar substratos eletrônicos altamente sensíveis ou componentes ópticos.

- Desafios na Deposição de Ligas: Pode ser difícil evaporar materiais feitos de múltiplos elementos (ligas) com diferentes pressões de vapor, pois o elemento mais volátil evaporará primeiro.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método PVD correto exige o alinhamento das capacidades do processo com seu objetivo de engenharia principal.

- Se seu foco principal são revestimentos ópticos ou eletrônicos de alta pureza: A evaporação por feixe de elétrons oferece controle incomparável sobre a espessura, pureza e densidade do filme, o que é crítico para essas aplicações.

- Se seu foco principal é revestir peças 3D complexas com cobertura uniforme: Você deve considerar métodos PVD menos direcionais, como a pulverização catódica (sputtering), para garantir que todas as superfícies sejam adequadamente revestidas.

- Se seu foco principal é revestir substratos sensíveis ao calor: A baixa carga térmica do processo de feixe de elétrons o torna uma escolha superior para proteger materiais como polímeros ou componentes delicados e pré-montados.

Em última análise, a seleção da evaporação por feixe de elétrons é uma decisão estratégica para aplicações onde a qualidade e a precisão do filme final são mais críticas do que alcançar uma cobertura geométrica uniforme.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Ambiente | Alto Vácuo |

| Mecanismo | Deposição por Linha de Visão |

| Principais Vantagens | Alta Pureza, Baixo Impacto Térmico, Controle Preciso de Espessura |

| Ideal Para | Revestimentos Ópticos, Eletrônicos de Alta Pureza, Substratos Sensíveis ao Calor |

| Limitações | Cobertura Ruim em Geometrias 3D Complexas |

Precisa de filmes finos de alta pureza e precisão para sua pesquisa ou produção?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções PVD para aplicações exigentes. Nossa experiência pode ajudá-lo a selecionar a tecnologia de revestimento certa para garantir qualidade, pureza e desempenho superiores do filme para seus substratos e objetivos específicos.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de deposição de filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura