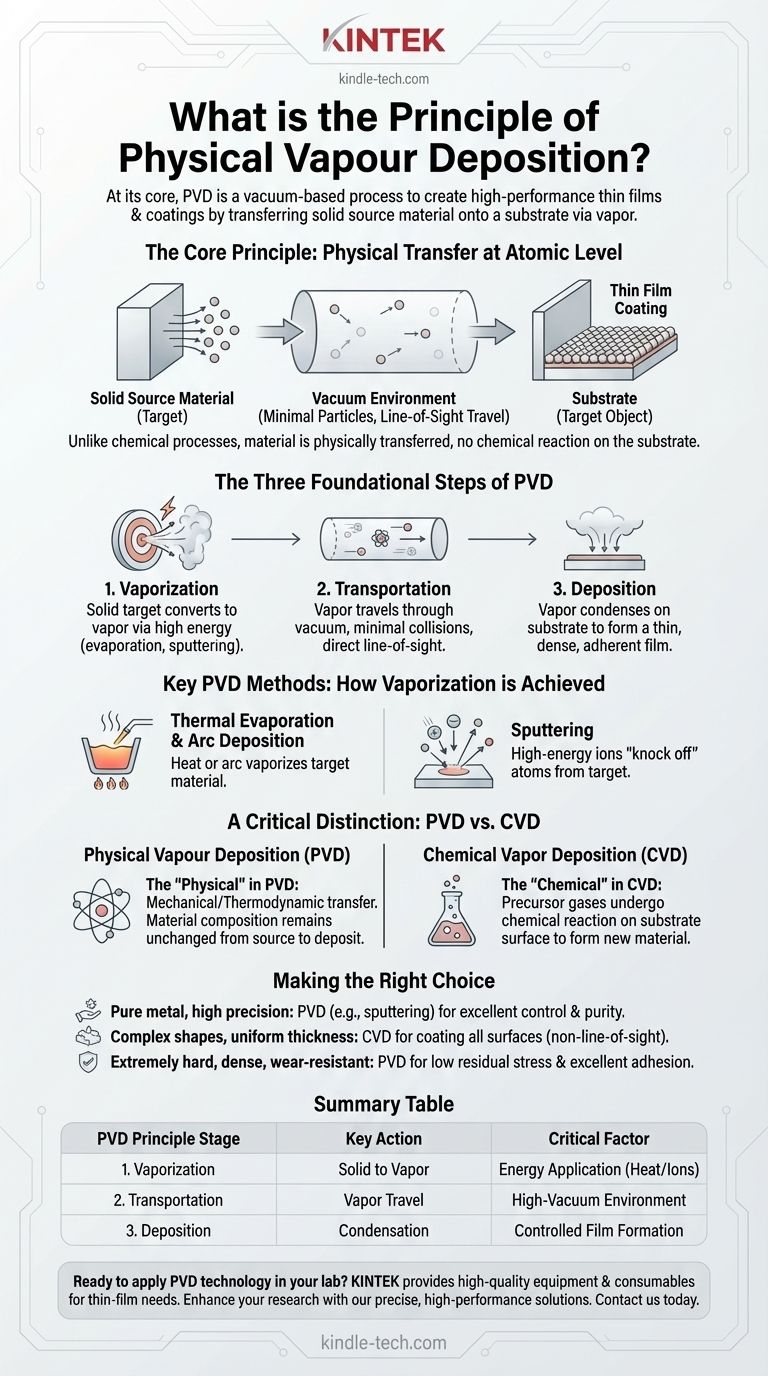

Em sua essência, a Deposição Física de Vapor (PVD) é um processo baseado em vácuo usado para criar filmes finos e revestimentos de alto desempenho. O princípio envolve pegar um material-fonte sólido, convertê-lo em vapor usando meios físicos, transportar esse vapor através de uma câmara de vácuo e permitir que ele se condense em um objeto alvo, conhecido como substrato, para formar uma camada sólida.

O conceito central da PVD é a transferência física de material em nível atômico ou molecular. Ao contrário dos processos químicos, o material que deixa a fonte é o mesmo material que se deposita no alvo, tudo isso sem que ocorra uma reação química na superfície do substrato.

As Três Etapas Fundamentais da PVD

Todo o processo de PVD, independentemente da técnica específica, pode ser dividido em três estágios essenciais que ocorrem em sequência dentro de uma câmara de vácuo.

Etapa 1: Vaporização

A primeira etapa é converter o material de revestimento sólido, conhecido como alvo, em uma fase gasosa ou de vapor. Isso é conseguido aplicando um alto nível de energia ao alvo.

Essa energia pode ser aplicada de várias maneiras, mais comumente através de calor intenso (evaporação) ou bombardeio de partículas energéticas (pulverização catódica).

Etapa 2: Transporte

Assim que os átomos ou moléculas escapam da superfície do alvo, eles viajam pela câmara de vácuo. O ambiente de vácuo é fundamental para o processo.

Isso garante que haja um número mínimo de partículas de gás com as quais o material vaporizado possa colidir, permitindo que as partículas viajem livremente e diretamente da fonte para o substrato. Isso é frequentemente referido como um processo de "linha de visão".

Etapa 3: Deposição

Quando as partículas vaporizadas atingem a superfície mais fria do substrato, elas se condensam de volta a um estado sólido. Essa condensação se acumula, átomo por átomo, para formar um filme fino, denso e altamente aderente na superfície do objeto.

Métodos Principais de PVD: Como a Vaporização é Alcançada

Embora o princípio permaneça o mesmo, o método usado para criar o vapor (Etapa 1) define o tipo específico de processo de PVD. Dois métodos principais são a evaporação térmica e a pulverização catódica.

Evaporação Térmica e Deposição por Arco

Nesta abordagem, o material alvo é aquecido no vácuo até evaporar ou sublimar. Isso pode ser feito aplicando um arco elétrico de alta intensidade.

A alta temperatura fornece às partículas do material energia suficiente para escapar da superfície e viajar em direção ao substrato.

Pulverização Catódica (Sputtering)

A pulverização catódica usa um mecanismo físico diferente. Em vez de calor, o alvo é bombardeado com íons de alta energia, geralmente de um gás inerte como o argônio.

Esses íons agem como bolas de bilhar em escala atômica, atingindo o alvo com força suficiente para "arrancar" ou ejetar átomos de sua superfície. Esses átomos ejetados viajam então para o substrato para formar o revestimento.

Uma Distinção Crítica: PVD vs. CVD

Para compreender totalmente o princípio da PVD, é essencial contrastá-lo com seu equivalente, a Deposição Química de Vapor (CVD). Seus nomes destacam sua diferença fundamental.

O "Físico" na PVD

Conforme descrito, a PVD é um processo mecânico ou termodinâmico. A composição do material que deixa o alvo é essencialmente a mesma que se deposita no substrato. É uma transferência física.

O "Químico" na CVD

Na Deposição Química de Vapor, o revestimento não é transferido diretamente. Em vez disso, gases precursores são introduzidos em uma câmara onde sofrem uma reação química na superfície quente do substrato.

O filme fino é o produto dessa reação química. É um novo material formado diretamente na superfície do objeto, e não simplesmente transferido de uma fonte.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este princípio central ajuda você a determinar a tecnologia certa para uma necessidade específica. O mecanismo dita o resultado.

- Se o seu foco principal é depositar um metal ou liga pura com alta precisão: Os métodos PVD, como a pulverização catódica, são frequentemente a escolha superior devido ao seu excelente controle sobre a pureza e espessura do filme.

- Se o seu foco principal é revestir formas complexas com espessura uniforme: A CVD é tipicamente mais eficaz, pois os gases precursores podem fluir ao redor do objeto e reagir em todas as superfícies, não apenas naquelas na linha de visão.

- Se o seu foco principal é criar um revestimento extremamente duro e denso resistente ao desgaste: A PVD é uma tecnologia líder, produzindo filmes com baixo estresse residual e excelente adesão.

Ao entender este caminho fundamental — de um sólido, para um vapor, e de volta a um sólido novamente — você pode alavancar efetivamente a tecnologia de filme fino para sua aplicação específica.

Tabela de Resumo:

| Estágio do Princípio PVD | Ação Principal | Fator Crítico |

|---|---|---|

| 1. Vaporização | O material alvo sólido é convertido em vapor. | Aplicação de energia (calor ou bombardeio de íons). |

| 2. Transporte | O vapor viaja pela câmara até o substrato. | Ambiente de alto vácuo para viagem direta em linha de visão. |

| 3. Deposição | O vapor se condensa no substrato, formando um filme fino. | Condensação controlada para um revestimento denso e aderente. |

Pronto para aplicar a tecnologia PVD em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de revestimento de filmes finos. Se você está desenvolvendo novos materiais ou precisa de sistemas confiáveis de pulverização catódica ou evaporação térmica, nossa experiência garante que você obtenha os resultados precisos e de alto desempenho que sua pesquisa exige.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma