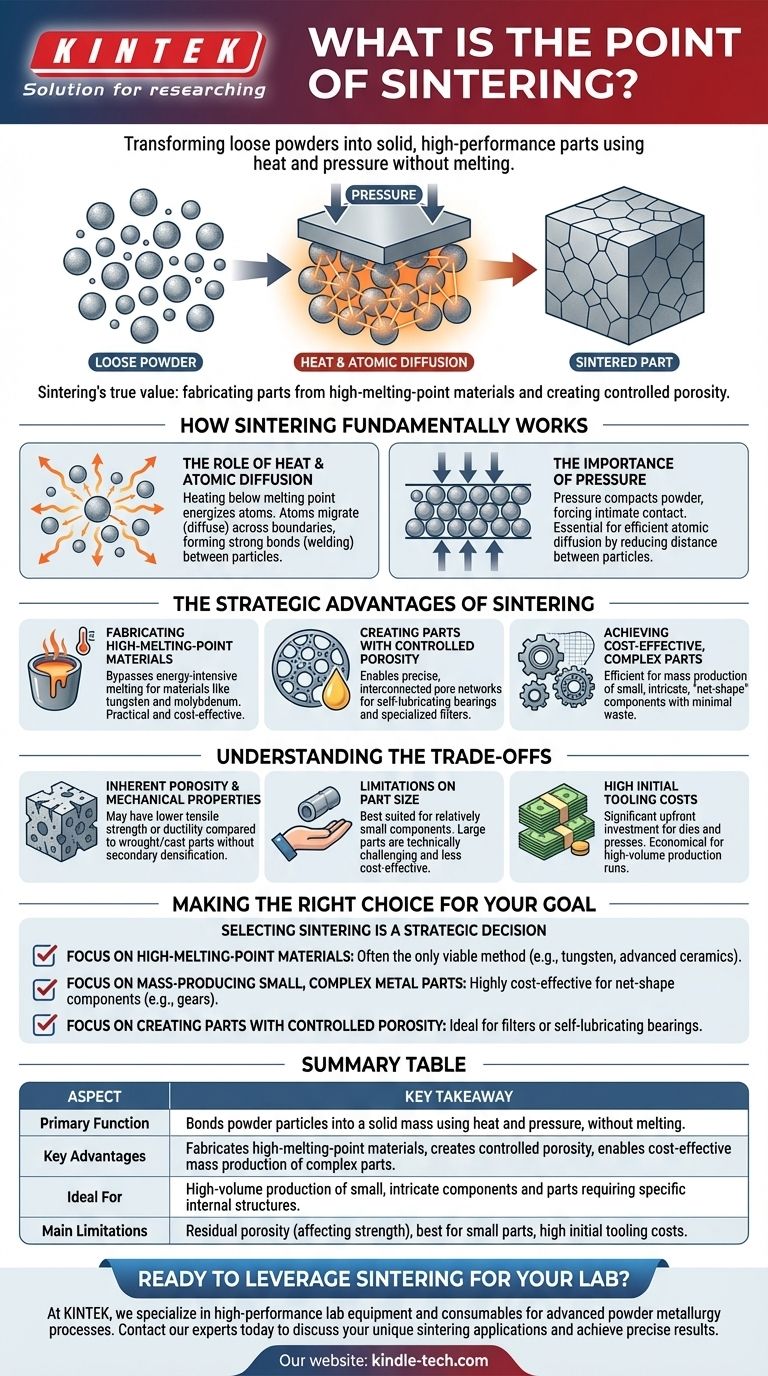

Em sua essência, a sinterização é um processo de fabricação que transforma pós soltos em uma massa sólida e coerente. O segredo é que ela alcança essa fusão usando calor e pressão sem derreter o material, permitindo que os engenheiros criem peças fortes e precisas a partir de metais, cerâmicas e plásticos que, de outra forma, seriam difíceis ou ineficientes de trabalhar.

O verdadeiro valor da sinterização reside não apenas na criação de objetos sólidos, mas em sua capacidade única de fabricar peças a partir de materiais de altíssimo ponto de fusão e de criar componentes com propriedades intencionalmente controladas, como a porosidade, que são impossíveis de alcançar com a fusão convencional.

Como a Sinterização Funciona Fundamentalmente

A sinterização pode parecer apenas pressionar pós, mas o processo é impulsionado por um mecanismo sofisticado a nível atômico. É um tratamento térmico que altera fundamentalmente a estrutura interna do material.

O Papel do Calor e da Difusão Atômica

O processo começa aquecendo o pó compactado a uma temperatura abaixo do seu ponto de fusão. Esse calor não liquefaz o material, mas energiza seus átomos.

Esses átomos energizados começam a migrar, ou difundir, através das fronteiras das partículas individuais de pó. À medida que se movem, eles criam fortes ligações metálicas ou químicas, efetivamente "soldando" as partículas umas às outras nos pontos de contato.

A Importância da Pressão

Antes do aquecimento, a pressão é tipicamente aplicada para compactar o pó. Isso serve a um propósito crítico: força as partículas individuais a um contato íntimo, reduzindo o espaço entre elas.

Essa proximidade é essencial para que a difusão atômica ocorra de forma eficiente. Sem ela, os átomos teriam que viajar muito para formar as ligações necessárias para criar uma única peça sólida.

As Vantagens Estratégicas da Sinterização

Os engenheiros escolhem a sinterização não apenas como uma alternativa, mas porque ela desbloqueia capacidades que outros métodos de fabricação, como fundição ou usinagem, não conseguem fornecer facilmente.

Fabricação de Materiais de Alto Ponto de Fusão

Muitas aplicações avançadas exigem materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio. Derreter e fundir esses materiais consome muita energia e é tecnicamente desafiador.

A sinterização contorna esse problema inteiramente, ligando o material em seu estado sólido, tornando-a um método muito mais prático e econômico para produzir peças a partir desses materiais de alto desempenho.

Criação de Peças com Porosidade Controlada

Como a sinterização começa com partículas individuais, a peça final não precisa ser 100% densa. Ao controlar os parâmetros do processo, os engenheiros podem criar componentes com uma rede precisa e interconectada de poros.

Isso é aproveitado para criar rolamentos autolubrificantes (onde os poros são preenchidos com óleo) ou filtros metálicos especializados. Esse nível de controle sobre a estrutura interna é exclusivo dos processos de metalurgia do pó.

Obtenção de Peças Complexas e Econômicas

Para a produção em massa de componentes pequenos e intrincados, como engrenagens, pinhões e cames, a sinterização é excepcionalmente eficiente.

Ela pode produzir peças de "forma líquida" ou "quase forma líquida" que exigem pouca ou nenhuma usinagem subsequente. Isso reduz drasticamente o desperdício de material e o tempo de fabricação, levando a economias significativas em grandes volumes.

Entendendo as Compensações

Embora poderosa, a sinterização não é a solução ideal para todas as aplicações. Entender suas limitações é fundamental para usá-la de forma eficaz.

Porosidade Inerente e Propriedades Mecânicas

A menos que etapas de adensamento secundárias sejam tomadas, as peças sinterizadas quase sempre contêm algum nível de porosidade residual.

Essa porosidade pode significar que um componente sinterizado pode ter menor resistência à tração ou ductilidade em comparação com uma peça totalmente densa feita de metal forjado ou por fundição. A compensação de desempenho deve ser avaliada para a aplicação específica.

Limitações no Tamanho da Peça

A necessidade de aplicar pressão e calor uniformes em toda a massa de pó torna a sinterização mais adequada para componentes relativamente pequenos.

A fabricação de peças muito grandes por sinterização é tecnicamente desafiadora e muitas vezes não é econômica em comparação com outros métodos.

Custos Elevados de Ferramental Inicial

Os moldes (matrizes) e prensas usados para compactar o pó representam um investimento inicial significativo.

Isso torna a sinterização mais econômica para tiragens de produção de alto volume, onde o custo do ferramental pode ser amortizado em muitos milhares de peças. Geralmente, não é adequada para protótipos únicos ou lotes muito pequenos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a sinterização é uma decisão estratégica baseada no seu material, geometria e volume de produção.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão: A sinterização é frequentemente o método mais prático e, às vezes, o único viável para fabricar peças a partir de materiais como tungstênio, molibdênio e cerâmicas avançadas.

- Se o seu foco principal é a produção em massa de peças metálicas pequenas e complexas: A sinterização oferece um caminho altamente econômico para criar componentes precisos de forma líquida, como engrenagens e polias, com desperdício mínimo de material e processamento secundário.

- Se o seu foco principal é criar peças com porosidade controlada: A sinterização é o processo ideal para fabricar componentes como filtros ou rolamentos autolubrificantes, onde uma estrutura interna porosa é uma característica de design.

Em última análise, a sinterização fornece uma ferramenta poderosa para engenharia de materiais e componentes que seriam difíceis, caros ou impossíveis de criar por meio de fusão e fundição tradicionais.

Tabela Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Função Primária | Liga partículas de pó em uma massa sólida usando calor e pressão, sem derreter. |

| Principais Vantagens | Fabrica materiais de alto ponto de fusão (ex: tungstênio), cria porosidade controlada e possibilita a produção em massa econômica de peças complexas. |

| Ideal Para | Produção em alto volume de componentes pequenos e intrincados e peças que requerem estruturas internas específicas, como filtros ou rolamentos autolubrificantes. |

| Principais Limitações | As peças podem ter porosidade residual (afetando a resistência), e o processo é mais adequado para peças pequenas com custos iniciais de ferramental elevados. |

Pronto para alavancar a sinterização para as necessidades exclusivas de material ou componente do seu laboratório?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis de alto desempenho necessários para processos avançados de metalurgia do pó. Se você está desenvolvendo novos materiais, otimizando parâmetros de sinterização ou aumentando a produção, nossa experiência e produtos confiáveis estão aqui para apoiar seu sucesso.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos ajudá-lo a alcançar resultados precisos e de alta qualidade com suas aplicações de sinterização.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada

- Quanta força uma prensa hidráulica pode exercer? Compreendendo seu imenso poder e limites de design.

- Por que você precisa seguir o procedimento de segurança ao usar ferramentas hidráulicas? Para prevenir falhas catastróficas e lesões

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas