Em sua essência, a Deposição Física de Vapor (PVD) não é um método único, mas uma família de processos de revestimento baseados em vácuo. A teoria fundamental envolve o uso de mecanismos puramente físicos — como aquecimento ou bombardeamento — para transformar um material sólido em vapor. Este vapor então viaja através de um vácuo e condensa-se sobre um objeto alvo, conhecido como substrato, para formar um filme muito fino e de alto desempenho.

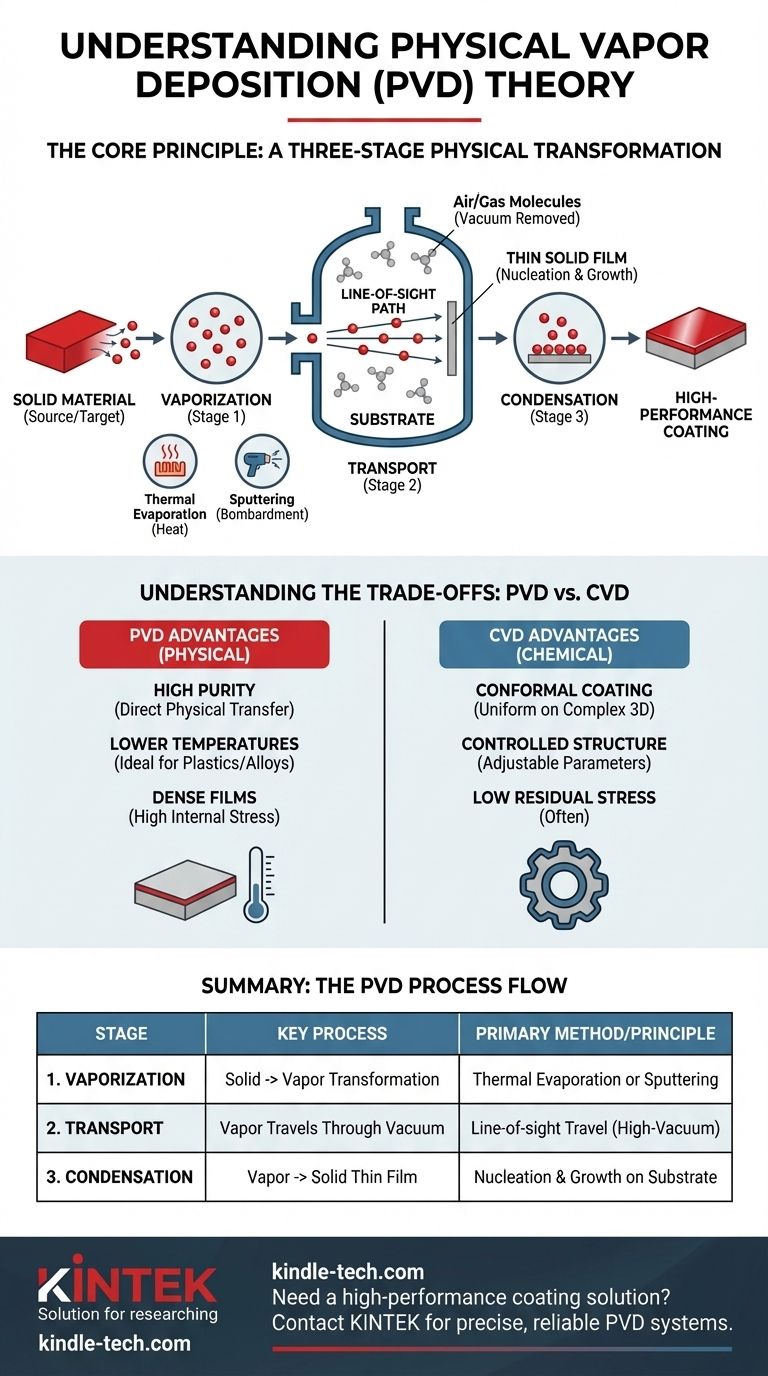

O princípio central da PVD é uma transformação física de três estágios: um material sólido é vaporizado, transportado através de um vácuo e depois condensado de volta em um filme sólido sobre um substrato. Ao contrário dos processos químicos, a identidade química fundamental do material permanece inalterada do início ao fim.

Os Princípios Centrais da PVD

Para realmente entender a PVD, é melhor dividi-la em seus três estágios físicos distintos. O sucesso de todo o processo depende do controle preciso de cada etapa dentro de um ambiente de alto vácuo.

Estágio 1: Vaporização

O primeiro passo é gerar vapor a partir de um material de fonte sólida, frequentemente chamado de "alvo". Isso é realizado principalmente através de dois métodos físicos diferentes.

- Evaporação Térmica: Este método usa calor. O material de origem é aquecido em alto vácuo até atingir uma temperatura em que começa a evaporar, transformando-se diretamente de sólido em gás. Este vapor então preenche a câmara.

- Sputtering (Pulverização Catódica): Este é um método mais energético. Um alvo sólido é bombardeado com íons de alta energia (tipicamente de um gás inerte como o Argônio). Este bombardeamento atua como um jateamento de areia microscópico, desalojando fisicamente átomos da superfície do alvo e ejetando-os para a câmara de vácuo.

Estágio 2: Transporte

Uma vez que os átomos são ejetados do material de origem, eles viajam através da câmara de vácuo. Este estágio é o motivo pelo qual o vácuo é tão crítico.

O ambiente de alto vácuo remove o ar e outras moléculas de gás que, de outra forma, colidiriam com os átomos de vapor em movimento. Sem vácuo, os átomos seriam dispersos, desacelerados ou reagiriam com outros gases, impedindo um caminho limpo e direto para o substrato. Este movimento direto e desimpedido é frequentemente descrito como deposição de "linha de visão".

Estágio 3: Condensação

Quando os átomos de vapor atingem a superfície mais fria do substrato, eles perdem sua energia e condensam de volta para um estado sólido.

Este não é um processo instantâneo. Os átomos nucleiam em vários pontos da superfície e crescem em uma camada contínua de filme, camada por camada. As propriedades finais do filme — sua densidade, adesão e tensão — são fortemente influenciadas pela energia dos átomos que chegam e pela temperatura do substrato.

Compreendendo as Trocas: PVD vs. CVD

Enquanto a PVD depende de processos físicos, outro método comum, a Deposição Química de Vapor (CVD), usa reações químicas. Compreender suas diferenças é fundamental para apreciar a teoria por trás da PVD.

A Vantagem da PVD: Pureza e Temperaturas Mais Baixas

A PVD é uma transferência física direta, o que significa que o filme depositado pode ser excepcionalmente puro. Como não depende de reações químicas de alta temperatura, pode ser realizada em temperaturas muito mais baixas do que muitos processos de CVD. Isso torna a PVD ideal para revestir materiais que não podem suportar altas temperaturas, como plásticos ou certas ligas.

A Vantagem da CVD: Revestimento Conforme

A CVD envolve um gás precursor químico que reage na superfície do substrato para formar o filme. Por ser uma reação baseada em gás, pode revestir todas as superfícies de um objeto tridimensional complexo com um filme uniforme. A PVD, sendo um processo de "linha de visão", tem dificuldade em revestir uniformemente formas intrincadas, sombras e reentrâncias.

Características do Filme

Os filmes PVD são tipicamente muito densos, mas podem ter altas tensões internas devido à natureza energética da deposição. Em contraste, a CVD oferece excelente controle sobre a estrutura cristalina e a composição química do filme, ajustando os gases precursores e os parâmetros do processo, resultando frequentemente em filmes com baixa tensão residual.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre PVD e uma alternativa química depende inteiramente da geometria da sua peça, do material que você está depositando e das propriedades que você precisa no filme final.

- Se o seu foco principal é revestir uma superfície plana ou simples em baixas temperaturas: A PVD é uma excelente escolha de alta pureza para materiais como óptica, semicondutores e ferramentas.

- Se o seu foco principal é revestir uniformemente uma peça 3D complexa: A capacidade da CVD de "envolver" superfícies a torna o método superior para componentes com geometrias intrincadas.

- Se o seu foco principal é depositar um metal puro ou um composto simples: Métodos PVD como o sputtering são altamente controláveis, repetíveis e um padrão da indústria maduro.

Em última análise, entender que a PVD é uma transferência física de linha de visão é a chave para saber quando e como aplicá-la eficazmente.

Tabela Resumo:

| Estágio PVD | Processo Chave | Método Primário |

|---|---|---|

| 1. Vaporização | Material de origem sólido é transformado em vapor. | Evaporação Térmica ou Sputtering |

| 2. Transporte | O vapor viaja através de um vácuo até o substrato. | Viagem em linha de visão em um ambiente de alto vácuo |

| 3. Condensação | O vapor condensa para formar um filme fino sólido. | Nucleação e crescimento na superfície do substrato |

Precisa de uma solução de revestimento de alto desempenho para o seu laboratório?

Compreender a teoria da PVD é o primeiro passo. Implementá-la eficazmente requer o equipamento certo. Na KINTEK, somos especializados em equipamentos de laboratório de alta qualidade, incluindo sistemas PVD, para ajudá-lo a obter revestimentos precisos, puros e duráveis para suas necessidades de pesquisa ou produção.

Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para sua aplicação específica, seja você trabalhando com substratos planos que exigem um processo de linha de visão ou precisando explorar outras tecnologias de revestimento.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções PVD confiáveis podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é um CVD ativado termicamente? O Guia Definitivo para Deposição de Filmes Finos de Alta Qualidade

- O que faz o equipamento CVD? Constrói Filmes Finos de Alto Desempenho a partir de Gases

- Qual é o processo de nitreto de silício por LPCVD? Um Guia para Filmes Finos Conformais e de Alta Qualidade

- Qual o papel dos tubos de quartzo de precisão em um sistema AACVD? Garanta Pureza e Uniformidade na Deposição Química em Fase Vapor

- Qual é o uso industrial da CVD? Películas Finas de Precisão para Eletrónica, Revestimentos e Dispositivos Médicos

- Por que o CVD MW-SWP é preferido para grafeno não destrutivo? Alcançar síntese atômica sem defeitos

- Qual é o método químico de síntese de grafeno? Ampliando a Produção de Alta Qualidade

- Quais são as propriedades do carbono semelhante ao diamante? Desbloqueie Desempenho Superior de Superfície