Em sua essência, a Deposição Física de Vapor (PVD) é uma família de processos usados para criar filmes finos e revestimentos de alta pureza e alto desempenho, incluindo aqueles em nanoescala. Em um ambiente de alto vácuo, um material de origem sólida é convertido em vapor por meios físicos — como aquecimento intenso ou bombardeamento iônico. Esse vapor então viaja pela câmara de vácuo e condensa em uma superfície alvo (o substrato), construindo um filme átomo por átomo.

A Deposição Física de Vapor é melhor compreendida como um método de fabricação "top-down" altamente controlado. Ela transfere fisicamente o material de uma fonte sólida para um substrato em vácuo, permitindo a construção precisa de filmes ultrafinos e puros com propriedades nanoescalares específicas.

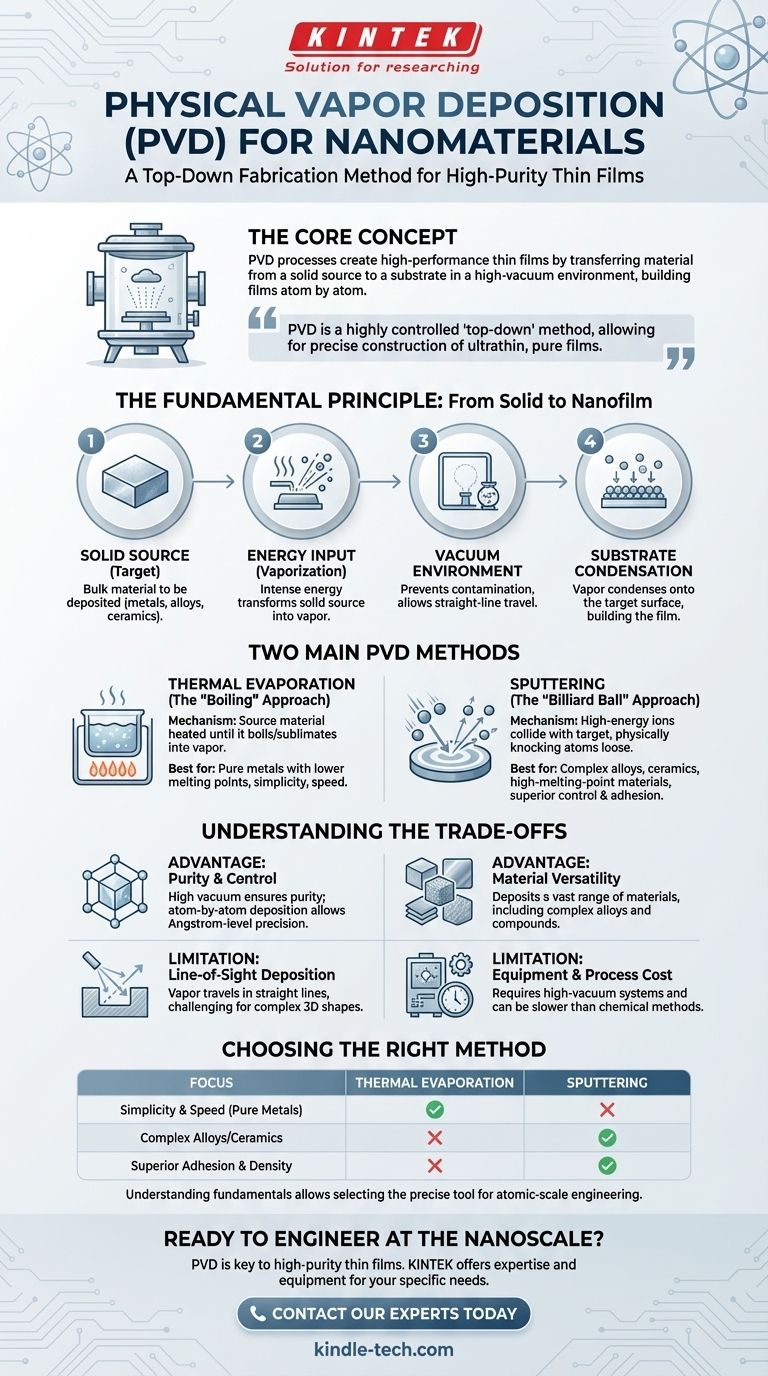

O Princípio Fundamental: Do Sólido ao Nanofilme

Os processos de PVD operam com base em um conjunto compartilhado de princípios, independentemente da técnica específica. Compreender essa base é fundamental para apreciar como os nanomateriais são sintetizados com tamanha precisão.

O Ambiente de Vácuo

Todo processo de PVD ocorre em uma câmara de alto vácuo. Isso é crítico porque a remoção de ar e outros gases impede que o vapor do material de origem reaja com contaminantes, garantindo a pureza do filme final. O vácuo também permite que os átomos viajem em linha reta da fonte para o substrato.

O Material de Origem (Alvo)

Este é o material a granel que você pretende depositar. Pode ser um metal puro, uma liga complexa ou uma cerâmica. O objetivo do processo de PVD é liberar átomos individuais ou pequenos aglomerados de átomos desse alvo.

A Entrada de Energia

É necessária energia para transformar o material de origem sólida em vapor. O tipo de energia utilizada é a principal distinção entre os dois principais métodos de PVD. Essa energia deve ser suficiente para superar as ligações atômicas que mantêm o alvo sólido unido.

O Substrato e a Condensação

O substrato é o objeto sobre o qual o filme é depositado. À medida que os átomos vaporizados do material de origem atingem o substrato mais frio, eles perdem sua energia e condensam, aderindo à superfície e construindo a nanoestrutura ou o filme fino desejado camada por camada.

Um Olhar Mais Atento aos Dois Principais Métodos de PVD

Embora ambos os métodos sigam o mesmo princípio básico, a forma como geram o material vaporizado dita suas vantagens e aplicações. A referência identifica corretamente as duas técnicas de PVD dominantes.

Evaporação Térmica: A Abordagem de 'Fervura'

Na evaporação térmica, o material de origem é aquecido na câmara de vácuo até atingir uma temperatura onde começa a ferver ou sublimar diretamente para um estado gasoso.

Este método é análogo à fervura da água para criar vapor. Um aquecedor resistivo ou um feixe de elétrons fornece o calor intenso necessário para vaporizar o material sólido, que então reveste o substrato.

Pulverização Catódica (Sputtering): A Abordagem de 'Bola de Bilhar'

A pulverização catódica usa transferência de momento em vez de calor. Dentro da câmara de vácuo, um campo elétrico de alta voltagem energiza um gás inerte pesado (como Argônio), criando um plasma.

Esses íons de alta energia são acelerados em direção ao material de origem (o alvo). Quando colidem, eles fisicamente arrancam átomos da superfície do alvo, um processo semelhante a uma bola de bilhar quebrando um arranjo de bolas. Esses átomos ejetados então viajam para o substrato e formam o filme.

Compreendendo as Vantagens e Desvantagens da PVD

A PVD é uma ferramenta poderosa para a síntese de nanomateriais, mas é essencial compreender suas vantagens e limitações.

Vantagem: Pureza e Controle

O ambiente de vácuo garante pureza extremamente alta, pois os contaminantes são minimizados. Como a deposição ocorre átomo por átomo, os engenheiros podem controlar a espessura do filme com precisão de nível de Angstrom (um Angstrom é um décimo de nanômetro).

Vantagem: Versatilidade de Materiais

A PVD pode depositar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas e compostos que são difíceis ou impossíveis de processar com outros métodos. A pulverização catódica, em particular, se destaca na deposição de ligas complexas sem alterar sua composição.

Limitação: Deposição em Linha de Visada

A PVD é um processo direcional. O material vaporizado viaja em linha reta da fonte para o substrato. Isso torna desafiador revestir uniformemente formas tridimensionais complexas com geometrias intrincadas ou reentrâncias.

Limitação: Custo de Equipamento e Processo

Os sistemas de PVD exigem câmaras de alto vácuo caras, fontes de alimentação sofisticadas e sistemas de controle. O processo também pode ser relativamente lento em comparação com os métodos de deposição química, aumentando os custos operacionais para produção em larga escala.

Escolhendo o Método de PVD Correto

A seleção da técnica de PVD apropriada depende inteiramente do material a ser depositado e das propriedades desejadas do filme final.

- Se seu foco principal é simplicidade e velocidade para metais puros com pontos de fusão mais baixos: A Evaporação Térmica é frequentemente a escolha mais direta e econômica.

- Se seu foco principal é depositar ligas complexas, cerâmicas ou materiais com alto ponto de fusão: A Pulverização Catódica oferece controle superior sobre a composição e funciona com uma gama muito mais ampla de materiais de origem.

- Se seu foco principal é criar filmes densos com forte adesão ao substrato: A Pulverização Catódica geralmente produz filmes que aderem melhor e são mais densamente compactados do que aqueles da evaporação térmica.

Compreender esses mecanismos fundamentais permite selecionar a ferramenta precisa necessária para projetar materiais em escala atômica.

Tabela Resumo:

| Método PVD | Mecanismo Chave | Melhor Para | Vantagem Chave |

|---|---|---|---|

| Evaporação Térmica | Aquecimento do material de origem para vaporizar (ferver/sublimar) | Metais puros com pontos de fusão mais baixos | Simplicidade e velocidade |

| Pulverização Catódica (Sputtering) | Bombardeamento iônico para arrancar átomos de um alvo | Ligas complexas, cerâmicas, materiais com alto ponto de fusão | Controle superior sobre a composição e adesão do filme |

Pronto para Engenharia em Nanoescala?

A PVD é a chave para criar filmes finos de alta pureza e alto desempenho para suas aplicações mais exigentes. Se você precisa da simplicidade da evaporação térmica ou das capacidades avançadas da pulverização catódica, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de PVD podem aprimorar sua pesquisa e desenvolvimento. Deixe a KINTEK, seu parceiro em equipamentos de laboratório avançados, ajudá-lo a alcançar precisão em nível atômico.

Entre em Contato com Nossa Equipe

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura