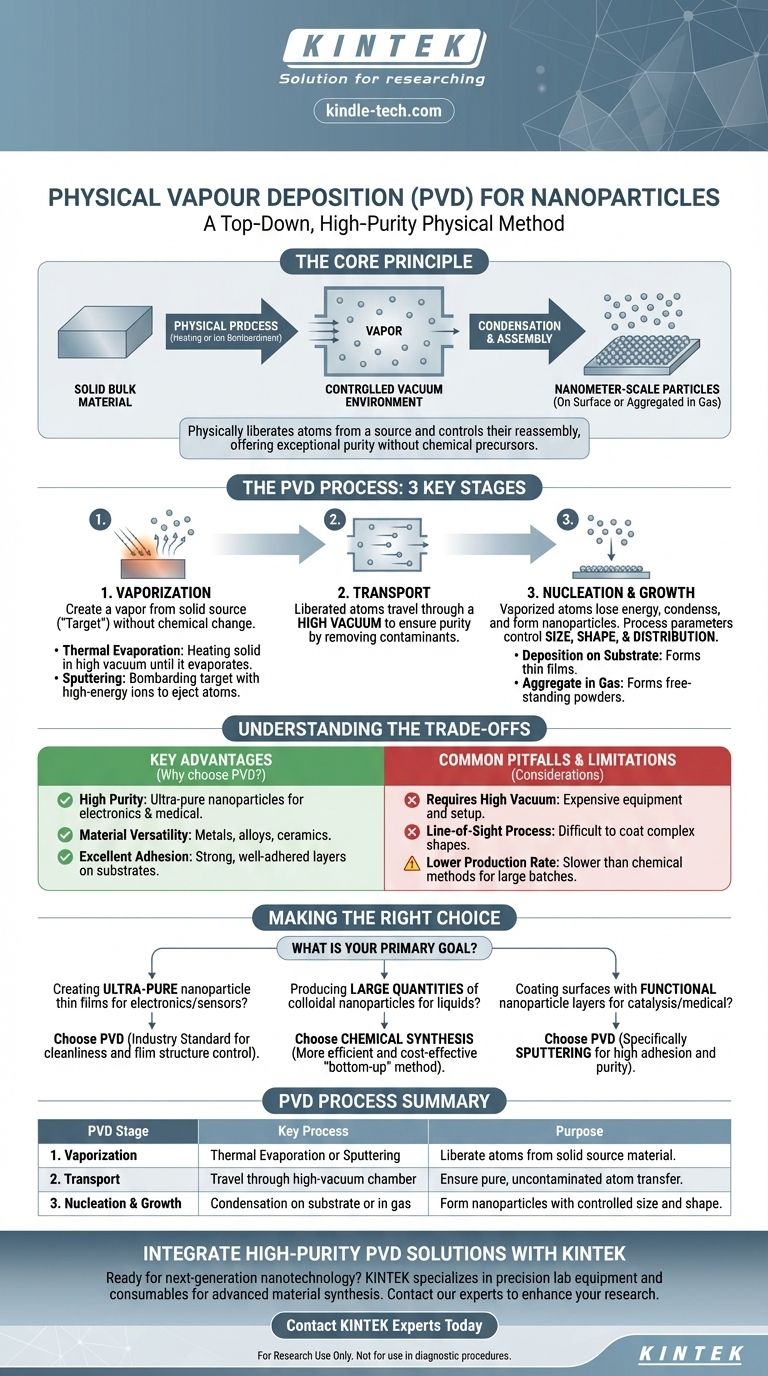

Em essência, a Deposição Física de Vapor (PVD) para nanopartículas é um método "top-down" onde um material de volume sólido é convertido em vapor através de um processo físico, como aquecimento ou bombardeamento iônico. Este vapor então viaja através de um ambiente controlado — tipicamente um vácuo — e condensa para formar partículas em escala nanométrica, seja em uma superfície ou agregando-se em um gás. Esta técnica é fundamentalmente diferente dos métodos químicos, que constroem nanopartículas a partir de precursores moleculares através de reações químicas.

O princípio central da PVD é liberar fisicamente átomos de um material de origem e, em seguida, controlar cuidadosamente sua remontagem em nanopartículas. Este processo oferece pureza e controle excepcionais, pois evita os precursores químicos e subprodutos inerentes a outros métodos.

O Processo PVD: Do Sólido à Nanopartícula

A Deposição Física de Vapor não é uma única técnica, mas uma família de processos. No entanto, todos eles compartilham três estágios fundamentais que transformam um material de volume em uma coleção de nanopartículas.

Estágio 1: Vaporização

O primeiro passo é criar um vapor a partir de um material de origem sólido, conhecido como "alvo". Isso é alcançado sem alteração química.

Os dois métodos mais comuns são a evaporação térmica e o sputtering (pulverização catódica).

- Evaporação Térmica: O material de origem é aquecido em um alto vácuo até que evapore ou sublime, muito parecido com a água fervente que a transforma em vapor.

- Sputtering: O alvo é bombardeado com íons de alta energia (geralmente de um gás inerte como o argônio). Este bombardeamento arranca fisicamente átomos da superfície do alvo, ejetando-os para a câmara de vácuo.

Estágio 2: Transporte

Uma vez que os átomos são liberados da fonte, eles viajam através do ambiente controlado.

Esta fase de transporte é quase sempre realizada em vácuo. O vácuo é fundamental porque remove outras moléculas de gás que poderiam colidir e contaminar os átomos vaporizados, garantindo um produto final puro.

Estágio 3: Nucleação e Crescimento

Este é o estágio final e mais crítico onde as nanopartículas são formadas.

À medida que os átomos vaporizados viajam, eles perdem energia e começam a se condensar. Eles podem se depositar em uma superfície sólida (um substrato) para formar uma fina camada de nanopartículas ou podem colidir uns com os outros no gás inerte para formar nanopartículas autônomas, que podem então ser coletadas como um pó.

O tamanho, forma e distribuição finais das nanopartículas são controlados com precisão ao ajustar parâmetros do processo, como pressão, temperatura e tempo de deposição.

Compreendendo as Compensações da PVD

A PVD é uma técnica poderosa, mas sua adequação depende inteiramente da aplicação. Entender suas vantagens e limitações é fundamental para tomar uma decisão informada.

Vantagens Principais

- Alta Pureza: Como a PVD começa com uma fonte sólida e pura e evita reagentes químicos, as nanopartículas resultantes podem ser excepcionalmente puras. Isso é fundamental para aplicações eletrônicas e médicas.

- Versatilidade de Materiais: Uma vasta gama de materiais, incluindo metais, ligas e cerâmicas, pode ser depositada usando PVD.

- Excelente Adesão: Ao depositar nanopartículas como uma película sobre um substrato, os métodos PVD geralmente criam uma camada muito forte e bem aderida.

Armadilhas e Limitações Comuns

- Requer Alto Vácuo: Os sistemas PVD necessitam de equipamentos de vácuo sofisticados e caros, tornando o custo inicial de instalação elevado.

- Processo de Linha de Visada: Na maioria das configurações de PVD, o material de origem só pode revestir superfícies que estejam em sua linha de visão direta. Isso pode dificultar o revestimento uniforme de formas tridimensionais complexas.

- Taxa de Produção Inferior: Comparada aos métodos de síntese química em larga escala que produzem nanopartículas em lote líquido, a PVD pode ser um processo mais lento, tornando-a menos adequada para a produção em massa de pós de nanopartículas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de síntese requer a correspondência dos pontos fortes da técnica com seu objetivo principal. A PVD se destaca onde a pureza e a deposição precisa da superfície são primordiais.

- Se o seu foco principal é criar filmes finos de nanopartículas ultrassensíveis para eletrônicos ou sensores: A PVD é uma escolha padrão da indústria devido à sua limpeza e controle sobre a estrutura do filme.

- Se o seu foco principal é produzir grandes quantidades de nanopartículas coloidais para uso em líquidos ou compósitos: Um método de síntese química "bottom-up" é quase sempre mais eficiente e econômico.

- Se o seu foco principal é revestir uma superfície com uma camada funcional de nanopartículas para catálise ou implantes médicos: A PVD, especialmente o sputtering, oferece a alta adesão e pureza necessárias para essas aplicações exigentes.

Em última análise, a PVD é a escolha definitiva quando você precisa construir fisicamente uma superfície ou material nanoestruturado de alta pureza diretamente a partir de uma fonte sólida.

Tabela de Resumo:

| Estágio PVD | Processo Chave | Propósito |

|---|---|---|

| 1. Vaporização | Evaporação Térmica ou Sputtering | Liberar átomos de um material de origem sólido. |

| 2. Transporte | Viagem através de uma câmara de alto vácuo | Garantir a transferência de átomos pura e não contaminada. |

| 3. Nucleação e Crescimento | Condensação em um substrato ou no gás | Formar nanopartículas com tamanho e forma controlados. |

Pronto para integrar nanopartículas PVD de alta pureza em sua pesquisa ou produção? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para síntese avançada de materiais. Se você está desenvolvendo eletrônicos de próxima geração, implantes médicos ou superfícies catalíticas, nossas soluções fornecem o controle e a pureza que seu laboratório exige. Entre em contato com nossos especialistas hoje para discutir como nossos sistemas PVD podem aprimorar seus projetos de nanotecnologia.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas