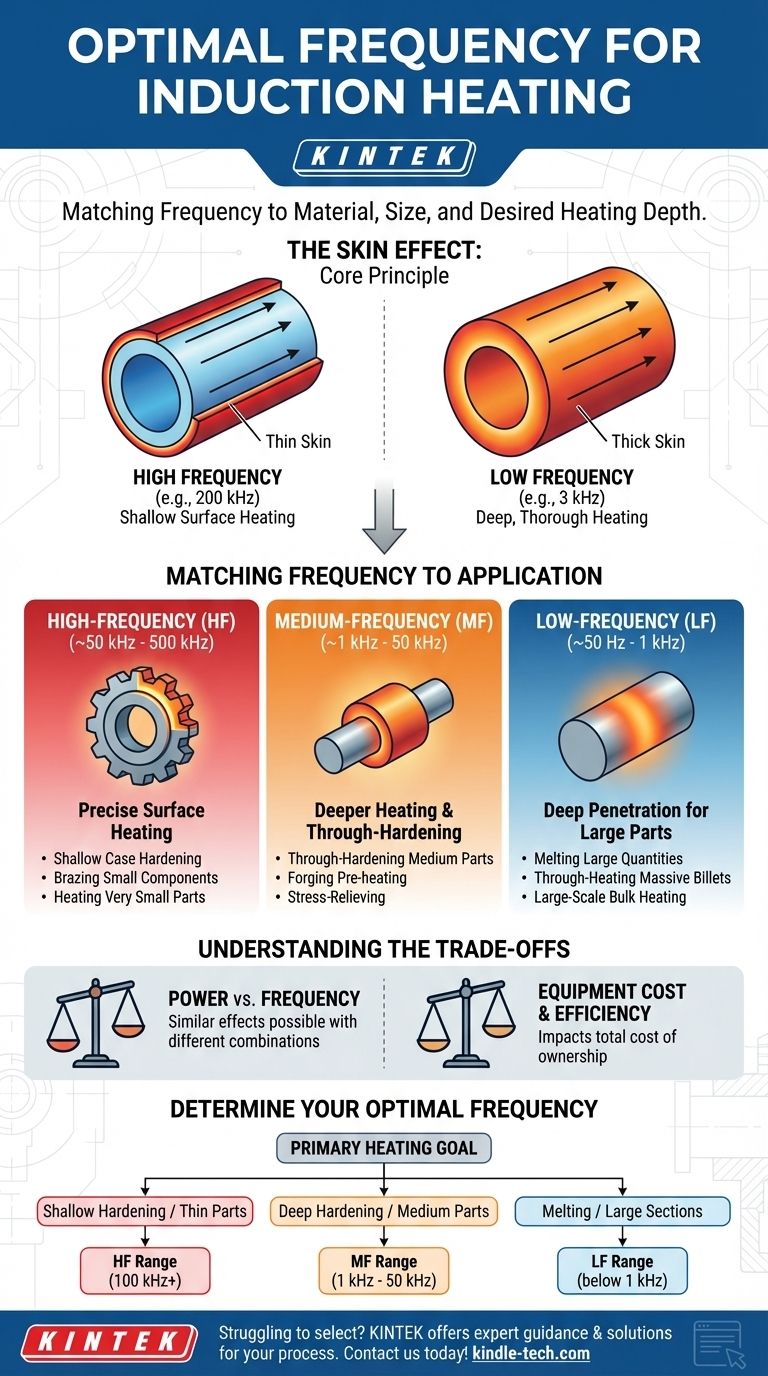

Não existe uma única frequência ideal para o aquecimento por indução. Em vez disso, a frequência ideal é determinada inteiramente pelo material, pelo tamanho da peça e, o mais importante, pela profundidade de aquecimento desejada. Geralmente, os sistemas de alta frequência operam entre 50 kHz e 500 kHz, mas a escolha correta é um equilíbrio cuidadoso entre a física e os requisitos do processo.

O princípio fundamental a entender é este: frequências mais altas aquecem uma camada mais superficial na superfície de uma peça, enquanto frequências mais baixas penetram mais profundamente. A frequência "ideal" é aquela que concentra a energia térmica precisamente onde você precisa para sua aplicação específica.

O Princípio Central: O Efeito Pelicular (Skin Effect)

Toda a ciência da seleção de uma frequência de aquecimento por indução gira em torno de um fenômeno conhecido como efeito pelicular (skin effect). Compreender isso é fundamental para tomar uma decisão informada.

O que é o Efeito Pelicular?

Quando a corrente alternada (CA) flui através de um condutor, ela não utiliza toda a seção transversal de maneira uniforme. A densidade da corrente é mais alta na superfície e diminui exponencialmente em direção ao centro.

Isso significa que o calor gerado pela corrente também é concentrado nessa "pele" externa.

Como a Frequência Controla a Profundidade de Aquecimento

A espessura desta pele é controlada diretamente pela frequência da corrente alternada. A relação é simples e inversa:

- Alta Frequência (ex: 200 kHz): Cria uma pele muito fina. Isso resulta em aquecimento rápido e concentrado na superfície imediata da peça.

- Baixa Frequência (ex: 3 kHz): Cria uma pele muito mais espessa. Isso permite que o calor seja gerado mais profundamente dentro da peça, resultando em um aquecimento mais lento e completo.

Combinando a Frequência com a Sua Aplicação

Diferentes processos de aquecimento têm requisitos fundamentalmente diferentes para a localização do calor, tornando a seleção da frequência a variável principal.

Aplicações de Alta Frequência (AF) (~50 kHz - 500 kHz)

Esta faixa é ideal para aplicações que exigem aquecimento superficial preciso. A profundidade de aquecimento rasa é perfeita para tratar a camada externa de uma peça sem afetar as propriedades do núcleo.

Os usos comuns incluem cementação superficial (shallow case hardening), brasagem de componentes pequenos e aquecimento rápido de peças muito pequenas.

Aplicações de Média Frequência (MF) (~1 kHz - 50 kHz)

Também conhecida como faixa de frequência super-áudio (SAF), este é um meio-termo versátil. Oferece uma profundidade de aquecimento maior, adequada para peças maiores ou aplicações que exigem mais do que apenas tratamento superficial.

Esta faixa é frequentemente usada para cementação completa (through-hardening) de peças de tamanho médio, pré-aquecimento para forjamento e alívio de tensões.

Aplicações de Baixa Frequência (BF) (~50 Hz - 1 kHz)

Baixas frequências são a solução para aquecer peças muito grandes e espessas onde a energia deve penetrar profundamente no núcleo do material.

As aplicações primárias são a fusão de grandes quantidades de metal, aquecimento completo de tarugos maciços para forjamento e outras tarefas de aquecimento em massa de grande escala.

Compreendendo as Compensações (Trade-offs)

A frequência tecnicamente "perfeita" nem sempre é a escolha mais prática ou econômica.

Potência vs. Frequência

Para algumas aplicações, um efeito de aquecimento semelhante pode ser alcançado com diferentes combinações de potência e frequência. Por exemplo, um sistema de maior potência em frequência média pode alcançar um resultado semelhante a um sistema de menor potência e alta frequência se o objetivo for simplesmente introduzir calor em uma peça.

Custo e Eficiência do Equipamento

A escolha da frequência impacta diretamente o custo e a complexidade da fonte de alimentação de indução e da bobina de acoplamento. Você deve considerar o custo total de propriedade, não apenas o ótimo teórico. A melhor frequência para o seu processo pode ser aquela fornecida por equipamentos que se encaixam no seu orçamento.

Como Determinar Sua Frequência Ideal

Baseie sua decisão no objetivo principal do seu processo de aquecimento.

- Se o seu foco principal for cementação superficial ou aquecimento de peças muito finas: Comece sua busca na faixa de alta frequência (AF) (100 kHz+).

- Se o seu foco principal for cementação profunda ou aquecimento completo de peças de tamanho médio: Um sistema de frequência média (MF) é a solução mais provável (1 kHz - 50 kHz).

- Se o seu foco principal for fusão ou aquecimento de seções transversais muito grandes e espessas: Você deve operar na faixa de baixa frequência (BF) (abaixo de 1 kHz).

Em última análise, selecionar a frequência correta trata-se de controlar precisamente onde e quão profundamente você aplica o calor.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Aquecimento | Aplicações Ideais |

|---|---|---|

| Alta (50-500 kHz) | Rasa (Superfície) | Cementação superficial, brasagem de peças pequenas |

| Média (1-50 kHz) | Média | Cementação completa, pré-aquecimento para forjamento |

| Baixa (50 Hz-1 kHz) | Profunda (Volume) | Fusão, aquecimento de tarugos grandes |

Com dificuldades para selecionar a frequência correta para o seu processo de aquecimento por indução? A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo orientação especializada e soluções personalizadas para suas necessidades específicas de material e aplicação. Se você está trabalhando com componentes pequenos ou projetos de grande escala, nossa equipe pode ajudá-lo a otimizar seu processo de aquecimento para máxima eficiência e desempenho. Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é a temperatura máxima para um elemento de aquecimento de SiC? Desvende a Chave para a Longevidade e o Desempenho

- Para que são usados os elementos de aquecimento de carboneto de silício? Aquecimento confiável de alta temperatura para processos industriais

- Qual é o ponto de fusão do SiC? Descubra a Extrema Estabilidade Térmica do Carboneto de Silício

- Que material é usado para fazer o elemento de aquecimento? Escolha a Liga Certa para Sua Aplicação

- O que é um elemento de aquecimento de carboneto de silício? Desbloqueie Calor Extremo para Processos Industriais