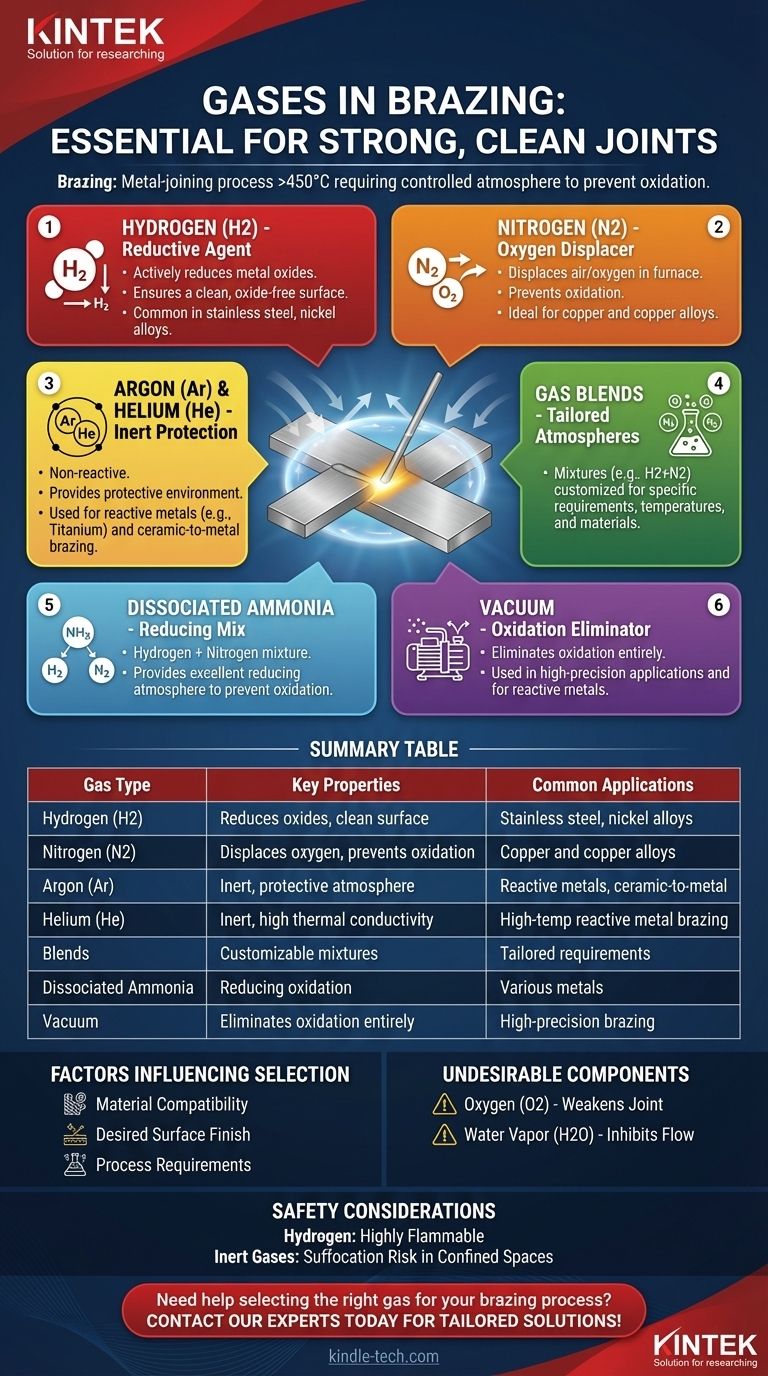

A brasagem é um processo de união de metais que utiliza um metal de adição com um ponto de fusão acima de 450°C (842°F), mas abaixo do ponto de fusão dos metais base que estão sendo unidos. O processo requer uma atmosfera controlada para evitar a oxidação e garantir uma junta forte e limpa. Os gases utilizados na brasagem dependem dos materiais que estão sendo unidos e do resultado desejado. Os gases comumente usados incluem hidrogênio, nitrogênio, argônio, hélio e misturas desses gases. O hidrogênio é particularmente eficaz na redução de óxidos metálicos, enquanto gases inertes como argônio e hélio fornecem um ambiente protetor. A escolha do gás é fundamental para obter uma junta brasada de alta qualidade.

Pontos Chave Explicados:

-

Propósito dos Gases na Brasagem

- Os gases são usados na brasagem para criar uma atmosfera controlada que previne a oxidação, o empolamento e o acúmulo de carbono (fuligem).

- A oxidação pode enfraquecer a junta e reduzir a qualidade do produto final.

- Um produto final limpo e brilhante é obtido usando o gás ou mistura de gases apropriado.

-

Gases Comumente Usados

-

Hidrogênio (H2):

- Atua como um agente ativo para a redução de óxidos metálicos.

- Comumente usado em processos de brasagem para produzir uma superfície limpa e livre de óxidos.

- Frequentemente usado em combinação com outros gases inertes.

-

Nitrogênio (N2):

- Desloca o ar/oxigênio na atmosfera do forno, prevenindo a oxidação.

- Particularmente eficaz para brasagem de cobre.

-

Argônio (Ar) e Hélio (He):

- Gases inertes que fornecem uma atmosfera protetora, prevenindo reações com os metais base.

- Usados na brasagem de metais e cerâmicas onde um ambiente não reativo é essencial.

-

Misturas de Gases:

- Misturas de hidrogênio e nitrogênio ou outros gases inertes são frequentemente usadas para adaptar a atmosfera a requisitos específicos de brasagem.

-

Hidrogênio (H2):

-

Atmosferas Especializadas

-

Amônia Dissociada:

- Uma mistura de hidrogênio e nitrogênio produzida pela dissociação da amônia.

- Fornece uma atmosfera redutora, ideal para prevenir a oxidação.

-

Gases Exotérmicos e Endotérmicos:

- Estes são gerados pela queima de gás natural ou propano com ar.

- Usados em aplicações específicas de brasagem onde uma atmosfera reativa controlada é necessária.

-

Vácuo:

- Em alguns casos, o vácuo é usado em vez de uma atmosfera gasosa para eliminar completamente a oxidação.

-

Amônia Dissociada:

-

Fatores que Influenciam a Seleção do Gás

-

Compatibilidade de Materiais:

- O tipo de metal base e metal de adição utilizados determina o gás apropriado. Por exemplo, o hidrogênio é adequado para reduzir óxidos em aço, enquanto o nitrogênio é melhor para cobre.

-

Acabamento de Superfície Desejado:

- Um acabamento brilhante e limpo requer um gás que reduza eficazmente os óxidos, como hidrogênio ou amônia dissociada.

-

Requisitos do Processo:

- A temperatura de brasagem, o design do forno e a configuração da junta influenciam a escolha do gás.

-

Compatibilidade de Materiais:

-

Componentes Indesejáveis em Atmosferas de Brasagem

-

Oxigênio (O2):

- Causa oxidação, que enfraquece a junta e degrada o acabamento da superfície.

-

Vapor de Água (H2O):

- Inibe o fluxo da brasagem e pode levar a uma má qualidade da junta, exceto em aplicações específicas de brasagem de cobre onde pode ser benéfico.

-

Oxigênio (O2):

-

Aplicações de Gases Específicos

-

Hidrogênio:

- Usado na brasagem de aço inoxidável, ligas de níquel e outros metais propensos à oxidação.

-

Nitrogênio:

- Ideal para brasagem de cobre e ligas de cobre.

-

Argônio e Hélio:

- Usados na brasagem de alta temperatura de metais reativos como titânio e na brasagem cerâmica-metal.

-

Hidrogênio:

-

Considerações de Segurança

-

Hidrogênio:

- Altamente inflamável e requer manuseio cuidadoso e equipamentos projetados para uso de hidrogênio.

-

Gases Inertes:

- Embora não reativos, podem deslocar o oxigênio em espaços confinados, representando risco de asfixia.

-

Hidrogênio:

Em resumo, os gases utilizados na brasagem são selecionados com base em sua capacidade de criar uma atmosfera controlada que previne a oxidação e garante uma junta forte e limpa. Hidrogênio, nitrogênio, argônio, hélio e suas misturas são os gases mais comumente usados, cada um oferecendo benefícios únicos dependendo dos materiais e requisitos do processo. A escolha do gás é fundamental para alcançar o resultado de brasagem desejado, e as considerações de segurança devem ser sempre levadas em conta ao manusear esses gases.

Tabela Resumo:

| Tipo de Gás | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Hidrogênio (H2) | Reduz óxidos metálicos, garante superfície limpa | Aço inoxidável, ligas de níquel |

| Nitrogênio (N2) | Desloca oxigênio, previne oxidação | Cobre e ligas de cobre |

| Argônio (Ar) | Inerte, fornece atmosfera protetora | Metais reativos (ex: titânio), brasagem cerâmica-metal |

| Hélio (He) | Inerte, alta condutividade térmica | Brasagem de alta temperatura de metais reativos |

| Misturas | Misturas personalizáveis (ex: H2 + N2) | Adaptadas para requisitos específicos de brasagem |

| Amônia Dissociada | Mistura de hidrogênio + nitrogênio, reduz oxidação | Prevenção de oxidação em vários metais |

| Vácuo | Elimina completamente a oxidação | Aplicações de brasagem de alta precisão |

Precisa de ajuda para selecionar o gás certo para o seu processo de brasagem? Entre em contato com nossos especialistas hoje para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Autoclave a Vapor Horizontal de Alta Pressão para Laboratório para Uso em Laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno tubular e um forno mufla? Escolha a Ferramenta Certa para a Sua Aplicação

- Como um forno tubular de alumina com atmosfera controlada simula as condições em ambientes CSP? Mestre Precisão.

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório