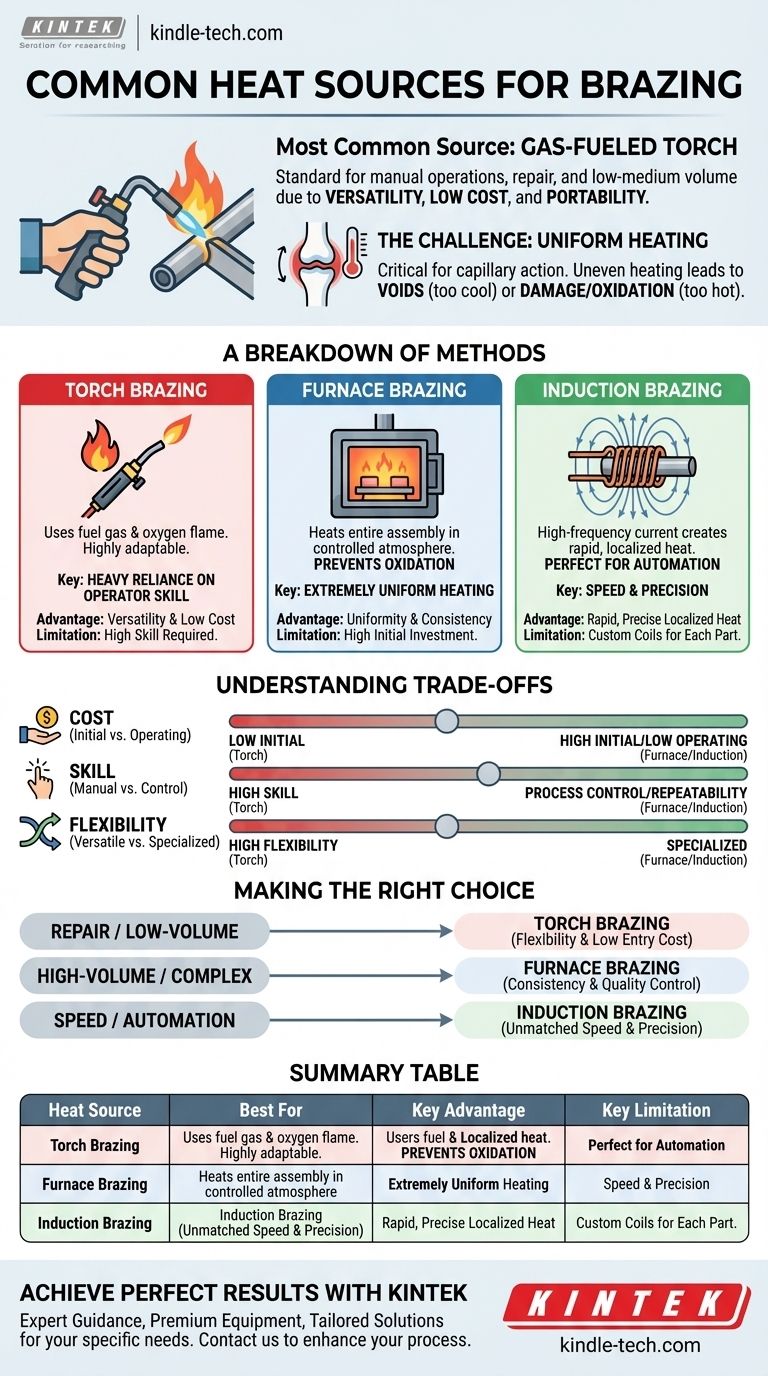

De longe, a fonte de calor mais comum para brasagem é uma tocha a gás. Sua versatilidade, custo de equipamento relativamente baixo e portabilidade a tornam o padrão para operações manuais, trabalhos de reparo e produção de baixo a médio volume em inúmeras indústrias.

O desafio central na brasagem não é apenas atingir uma temperatura alvo, mas aplicar calor de forma uniforme e controlável. Embora a tocha seja a ferramenta mais difundida, o método de aquecimento ideal é, em última análise, ditado pelo seu volume de produção, complexidade da junta e precisão necessária.

Por que a Fonte de Calor é Crítica

O sucesso de uma junta brasada depende inteiramente do metal de adição fluir uniformemente por toda a junta por ação capilar. Isso só pode acontecer se toda a área da junta nos metais base for aquecida uniformemente à temperatura de brasagem correta.

O Papel do Aquecimento Uniforme

Se uma parte da junta estiver muito fria, o metal de adição não fluirá para essa área, criando vazios e uma ligação fraca. Se outra área for superaquecida, pode danificar os metais base ou queimar o fluxo, levando à oxidação e a uma junta falha.

Combinando o Método com a Aplicação

A escolha da fonte de calor impacta diretamente a qualidade da junta, a velocidade da operação, o nível de habilidade do operador necessário e o custo total. Selecionar o método errado leva à ineficiência e resultados inconsistentes.

Uma Análise das Fontes de Calor para Brasagem

Embora a brasagem por tocha seja a mais comum, vários outros métodos são usados para aplicações industriais específicas, cada um com vantagens distintas.

Brasagem por Tocha: O Padrão Versátil

Este método usa uma chama da combustão de um gás combustível (como acetileno, propano ou gás natural) com oxigênio ou ar. É altamente adaptável e pode ser usado em peças de quase qualquer tamanho ou configuração.

A principal desvantagem da brasagem manual por tocha é sua forte dependência da habilidade do operador. A qualidade da junta é diretamente determinada pela capacidade do operador de aplicar calor uniformemente e reconhecer as pistas visuais da temperatura adequada.

Brasagem em Forno: Para Precisão de Alto Volume

Na brasagem em forno, todo o conjunto (com metal de adição pré-posicionado) é aquecido em um forno com atmosfera controlada. Esta atmosfera é tipicamente inerte ou redutora, o que previne a oxidação e muitas vezes elimina a necessidade de fluxo.

Este método garante um aquecimento extremamente uniforme, tornando-o ideal para montagens complexas e execuções de produção de alto volume. Cada peça em um lote recebe o mesmo ciclo térmico exato, resultando em consistência excepcional.

Brasagem por Indução: Velocidade e Automação

O aquecimento por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um campo eletromagnético que induz corrente dentro da peça de metal, gerando calor preciso e localizado muito rapidamente.

Por ser tão rápido e controlável, a brasagem por indução é perfeitamente adequada para automação e integração em linhas de produção. As principais considerações são o custo inicial do equipamento e a necessidade de projetar bobinas personalizadas para cada geometria de junta específica.

Compreendendo as Trocas

A escolha de uma fonte de calor envolve equilibrar quatro fatores chave: custo, volume, precisão e o nível de habilidade necessário.

Investimento Inicial vs. Custo Operacional

Os sistemas de tocha têm um custo inicial muito baixo, tornando-os acessíveis a praticamente qualquer oficina. Os sistemas de forno e indução exigem um investimento de capital significativo, mas podem oferecer um custo por peça menor em cenários de alto volume.

Habilidade do Operador vs. Controle do Processo

A brasagem manual por tocha exige um operador altamente qualificado para alcançar resultados consistentes. Em contraste, a brasagem em forno e por indução remove a maior parte da variável humana, incorporando a "habilidade" na programação da máquina para uma repetibilidade incomparável.

Flexibilidade vs. Especialização

Uma tocha pode ser usada em uma variedade infinita de peças com configuração mínima. As bobinas de indução são projetadas sob medida para uma peça específica, e os fornos são mais adequados para processar lotes de peças de tamanho semelhante, tornando-os menos flexíveis para trabalhos únicos.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método de aquecimento deve ser um reflexo direto dos objetivos do seu projeto.

- Se o seu foco principal é reparo, prototipagem ou trabalho de baixo volume: A brasagem por tocha oferece a melhor combinação de flexibilidade e baixo custo de entrada.

- Se o seu foco principal é produção de alto volume com juntas complexas: A brasagem em forno oferece o mais alto nível de consistência e controle de qualidade.

- Se o seu foco principal é velocidade e automação em uma linha de produção em massa: A brasagem por indução oferece velocidade inigualável e aquecimento preciso e repetível.

Em última análise, selecionar a fonte de calor correta é o primeiro passo para criar uma junta brasada forte, confiável e econômica.

Tabela Resumo:

| Fonte de Calor | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Brasagem por Tocha | Reparo, Baixo Volume, Prototipagem | Versatilidade e Baixo Custo | Requer Alta Habilidade do Operador |

| Brasagem em Forno | Alto Volume, Montagens Complexas | Aquecimento Uniforme e Consistência | Alto Investimento Inicial |

| Brasagem por Indução | Produção Automatizada e de Alta Velocidade | Calor Localizado Rápido e Preciso | Bobinas Personalizadas para Cada Peça |

Obtenha Resultados de Brasagem Perfeitos com KINTEK

Com dificuldades para escolher o método de brasagem certo para suas necessidades de laboratório ou produção? A qualidade das suas juntas brasadas depende muito de um aquecimento preciso e uniforme. Na KINTEK, somos especialistas em fornecer o equipamento de laboratório e os consumíveis ideais para atender às suas necessidades específicas de brasagem.

Por que escolher a KINTEK para suas soluções de brasagem?

- Orientação Especializada: Nossos especialistas ajudam você a selecionar o método de aquecimento perfeito — seja a flexibilidade dos sistemas de tocha, a consistência da brasagem em forno ou a velocidade do aquecimento por indução.

- Equipamento Premium: Fornecemos sistemas de brasagem confiáveis e de alto desempenho, projetados para durabilidade e precisão.

- Soluções Personalizadas: Desde P&D em pequena escala até produção de alto volume, fornecemos equipamentos que correspondem ao seu volume, complexidade e necessidades de precisão.

Pronto para aprimorar seu processo de brasagem? Entre em contato conosco hoje mesmo através do nosso Formulário de Contato para discutir seu projeto e descobrir como as soluções da KINTEK podem oferecer juntas mais fortes e confiáveis para seu laboratório ou linha de produção.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

- Ferramentas de Diamantação de Diamante CVD para Aplicações de Precisão

As pessoas também perguntam

- Para que serve uma prensa hidráulica de chão? Uma Ferramenta Versátil para Aplicações Industriais e Laboratoriais

- Quais são as vantagens de usar uma prensa quente para Li7P2S8I0.5Cl0.5? Aumente a Condutividade com Densificação de Precisão

- Por que uma prensa a quente de precisão de laboratório é necessária para processar membranas de eletrólito de estado sólido compósito de alto desempenho?

- Por que uma prensa quente de laboratório é necessária para cátodos oxigenados? Garanta moldagem de precisão e condutividade.

- Quais são as vantagens da prensagem a quente para eletrólitos de PEO? Alcançar densidade superior e desempenho sem solvente.