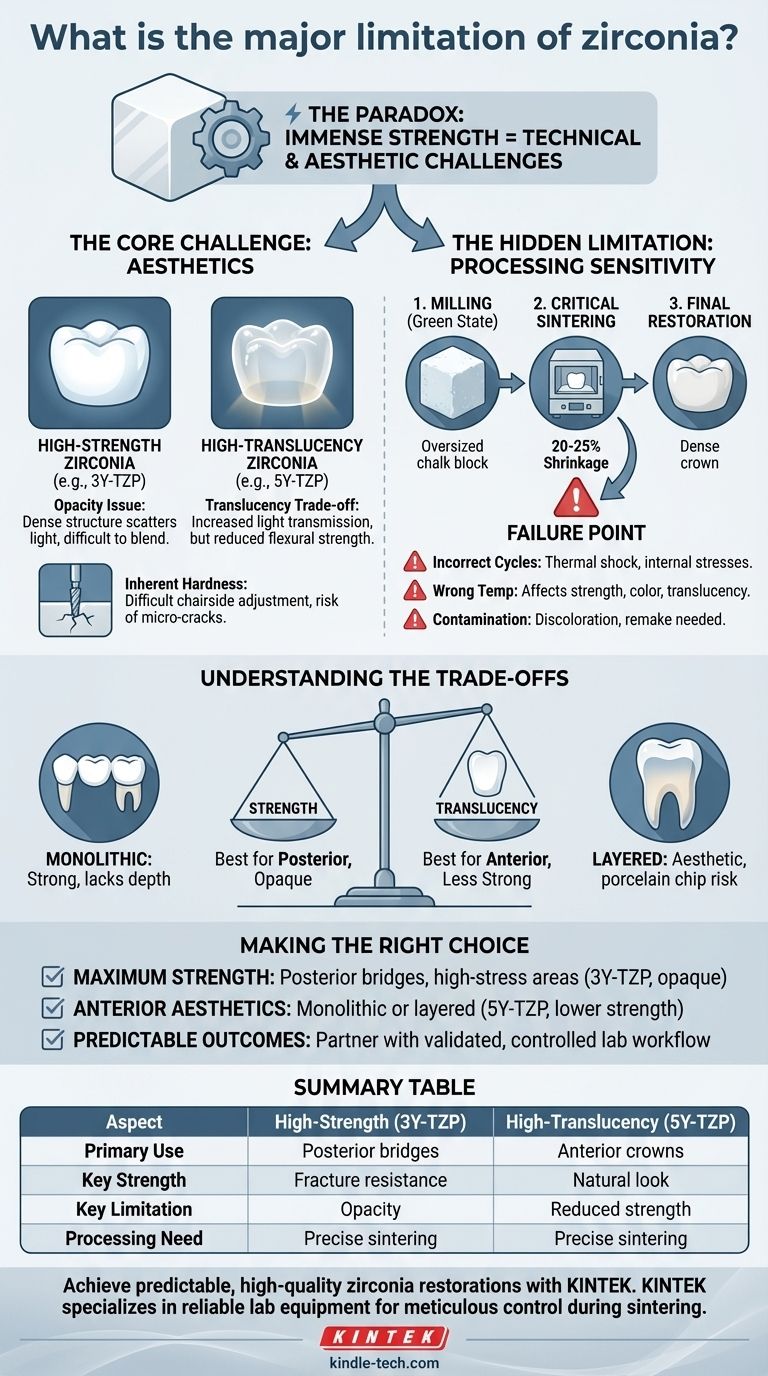

A maior limitação da zircônia não é uma propriedade simples, mas um paradoxo fundamental: sua imensa força cria desafios significativos tanto na estética quanto no processamento técnico. Embora frequentemente citada por sua opacidade, a verdadeira limitação reside na extrema sensibilidade técnica exigida — especialmente durante o estágio crítico de sinterização — para alcançar um resultado previsível e durável.

A força definidora da zircônia é uma faca de dois gumes. Essa força torna o material inerentemente mais opaco do que outras cerâmicas e exige um processo de fabricação altamente implacável. Pequenos desvios, particularmente na sinterização, podem comprometer a integridade, o ajuste e a estética da restauração final.

O Desafio Central: Reconciliar Força e Estética

As dificuldades associadas à zircônia decorrem de sua estrutura cristalina única, que é responsável por suas melhores e piores características.

A Questão da Opacidade

As formas iniciais de zircônia dental (como 3Y-TZP) possuem uma estrutura cristalina tetragonal que proporciona uma incrível resistência à flexão, tornando-as altamente resistentes à fratura.

No entanto, essa densa disposição cristalina também é muito eficaz na dispersão da luz, o que resulta em uma aparência brilhante e opaca que pode ser difícil de harmonizar com os dentes naturais.

A Ascensão da Zircônia Translúcida

Para resolver o problema estético, foram desenvolvidas formulações mais recentes (frequentemente chamadas de zircônia anterior ou de alta translucidez, como 5Y-TZP).

Essas versões incorporam mais cristais de fase cúbica. Essa alteração permite que mais luz passe, melhorando significativamente a translucidez, mas isso ocorre à custa de uma redução na resistência à flexão e na tenacidade à fratura.

Dureza Inerente e Ajustabilidade

A zircônia é excepcionalmente dura, o que é excelente para resistir ao desgaste. No entanto, isso a torna muito difícil de cortar ou ajustar na clínica sem instrumentos especializados.

Ajustes inadequados na cadeira com brocas padrão podem introduzir microfissuras ou gerar calor excessivo, potencialmente levando à falha prematura da coroa.

A Limitação Oculta: Sensibilidade ao Processamento Técnico

A fonte mais significativa de falhas da zircônia ocorre muito antes de a restauração chegar ao paciente. A confiabilidade do material depende inteiramente da precisão do processo laboratorial.

Por Que a Sinterização é Tão Crítica

As restaurações de zircônia são primeiramente fresadas a partir de um bloco pré-sinterizado, semelhante a giz (o "estado verde"). Essa restauração superdimensionada é então aquecida em um forno especializado em um processo chamado sinterização.

Durante a sinterização, as partículas de zircônia se fundem, e a restauração encolhe em 20-25% para seu estado final, denso e incrivelmente forte. Esta etapa é onde a maioria dos erros críticos ocorre.

O Impacto de Ciclos de Sinterização Incorretos

As instruções do fabricante para os protocolos de sinterização são extremamente específicas por uma razão. Qualquer desvio pode ser catastrófico.

- Aquecimento ou resfriamento muito rápido: Isso pode causar choque térmico, levando a tensões internas e fissuras que são invisíveis a olho nu, mas que farão com que a restauração falhe sob função normal.

- Temperatura final incorreta: Queimar muito quente ou muito frio pode afetar a estrutura cristalina, a translucidez, a cor e a resistência geral do produto final.

O Risco de Contaminação

Os fornos de sinterização devem estar impecavelmente limpos. Mesmo detritos microscópicos ou contaminação cruzada de outros materiais (como líquidos corantes) podem causar descoloração significativa, arruinando o resultado estético e forçando uma refabricação completa.

Compreendendo as Trocas

Escolher a zircônia não é uma única decisão; é uma série de compromissos entre prioridades concorrentes. Compreender essas trocas é essencial para o sucesso clínico.

Força vs. Translucidez

Esta é a principal troca. As zircônias mais fortes e resistentes à fratura são mais adequadas para pontes posteriores onde as forças são altas, mas também são as mais opacas. As zircônias mais estéticas e translúcidas são ideais para dentes anteriores, mas não são recomendadas para pontes de longo vão.

Monolítica vs. Estratificada

Uma restauração monolítica é feita de um único bloco sólido de zircônia. É incrivelmente forte, mas pode carecer da profundidade de cor natural encontrada em um dente real.

Uma restauração estratificada usa um núcleo de zircônia (subestrutura) com porcelana mais estética fundida na parte externa. Isso proporciona estética superior, mas introduz um novo ponto de falha: a porcelana pode lascar do núcleo de zircônia subjacente.

Precisão Laboratorial vs. Tolerância Clínica

A zircônia é um material de baixa tolerância. Como é tão difícil de ajustar na cadeira, o ajuste deve ser perfeito desde o laboratório. Isso confere imensa importância à qualidade da impressão inicial, ao design digital e ao fluxo de trabalho de fresagem e sinterização validado do laboratório.

Fazendo a Escolha Certa para o Seu Caso

A seleção do seu material deve ser ditada pelas demandas mecânicas e estéticas específicas da situação clínica.

- Se o seu foco principal é a máxima força para pontes posteriores: Escolha uma zircônia 3Y-TZP de alta resistência e aceite o compromisso estético de maior opacidade.

- Se o seu foco principal é a estética anterior: Use uma zircônia 5Y-TZP de alta translucidez para restaurações monolíticas ou uma restauração de zircônia estratificada, compreendendo a troca na força absoluta.

- Se o seu foco principal são resultados previsíveis e confiáveis: Associe-se a um laboratório dentário de alta qualidade que possa demonstrar um fluxo de trabalho validado, repetível e meticulosamente controlado para sua produção de zircônia.

Em última análise, compreender que as limitações da zircônia estão intrinsecamente ligadas ao seu processamento é a chave para aproveitar com sucesso seu notável potencial clínico.

Tabela Resumo:

| Aspecto | Zircônia de Alta Resistência (3Y-TZP) | Zircônia de Alta Translucidez (5Y-TZP) |

|---|---|---|

| Uso Principal | Pontes posteriores, áreas de alto estresse | Coroas anteriores, casos focados na estética |

| Principal Força | Excelente resistência à fratura | Melhor transmissão de luz, aparência natural |

| Principal Limitação | Alta opacidade, difícil de harmonizar | Resistência reduzida, não para pontes de longo vão |

| Necessidade de Processamento | Ciclo de sinterização preciso e controlado | Ciclo de sinterização preciso e controlado |

Obtenha restaurações de zircônia previsíveis e de alta qualidade com a KINTEK.

O desempenho da zircônia depende criticamente do processamento laboratorial preciso, especialmente durante o estágio de sinterização. A KINTEK é especializada no fornecimento de equipamentos e consumíveis laboratoriais confiáveis necessários para garantir que suas restaurações de zircônia atendam aos mais altos padrões de força, ajuste e estética. Nossos produtos apoiam os laboratórios dentários na manutenção do controle meticuloso exigido para resultados bem-sucedidos.

Deixe-nos ajudá-lo a dominar o processo da zircônia. Entre em contato com nossos especialistas hoje para discutir as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

As pessoas também perguntam

- Qual seria uma vantagem da biomassa sobre o uso do carvão? Uma Fonte de Energia Mais Limpa e Carbono-Neutra

- Qual é a importância de usar um forno tubular com tubos de quartzo selados a vácuo? Mestre em Síntese Cerâmica

- Quais são as principais diferenças entre incineração e gaseificação? Explore Soluções de Gestão de Resíduos

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são alguns efeitos ambientais positivos e negativos do uso de biomassa? Um olhar equilibrado sobre uma fonte de energia renovável