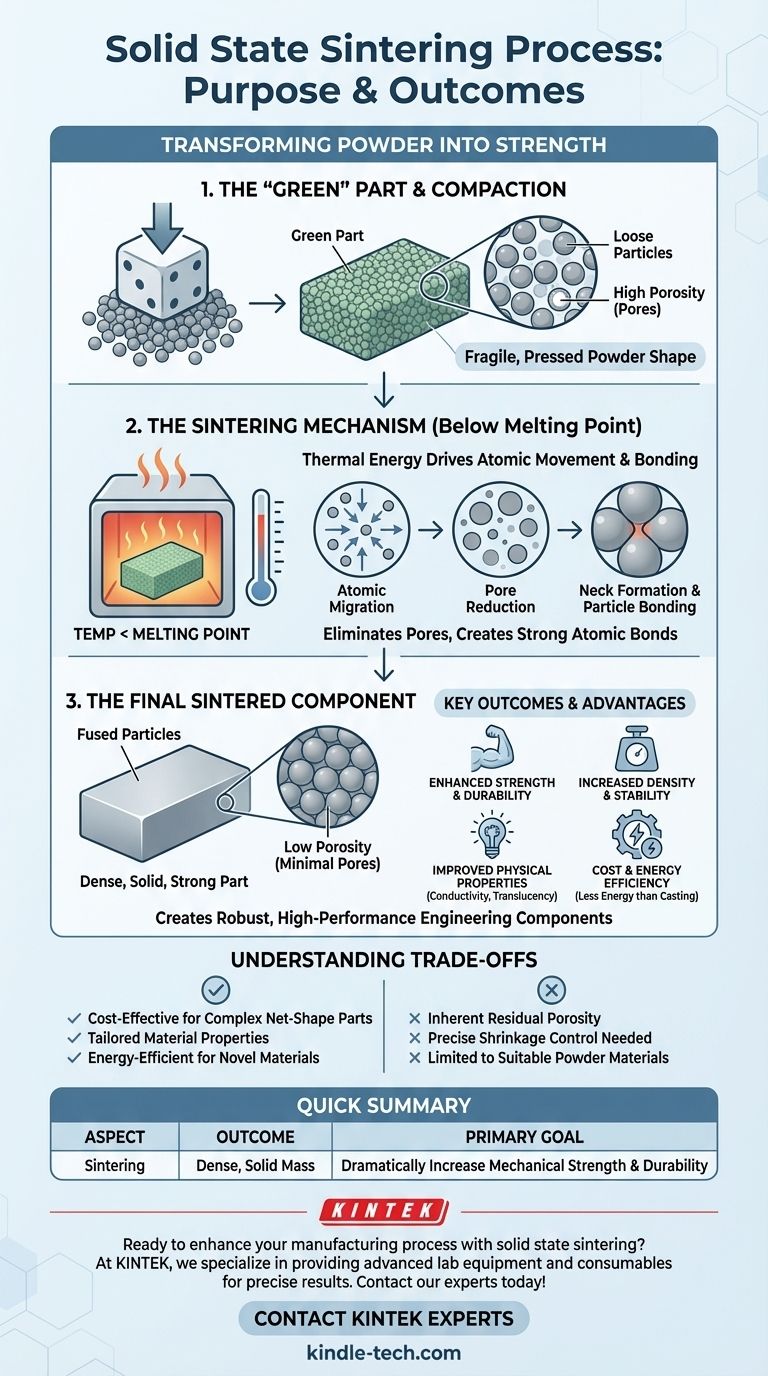

O principal objetivo do processo de sinterização em estado sólido é transformar um pó compactado em uma massa sólida e densa, aumentando significativamente sua resistência mecânica e estabilidade. Isso é conseguido aplicando calor a uma temperatura abaixo do ponto de fusão do material, fazendo com que as partículas individuais se liguem.

Em sua essência, a sinterização é a etapa crucial que converte uma peça frágil de pó prensado – conhecida como peça "verde" – em um componente de engenharia forte, estável e funcional, eliminando poros internos e criando fortes ligações atômicas entre as partículas.

Do Pó à Peça: O Mecanismo de Sinterização

A sinterização não se trata apenas de aquecer um material; é um processo cuidadosamente controlado que muda fundamentalmente sua estrutura interna e propriedades. Geralmente, segue uma etapa de compactação, onde o processo começa.

Começando com uma Peça "Verde"

Antes da sinterização, um pó misturado é prensado na forma desejada usando uma matriz. Esta peça compactada, mas ainda frágil, é chamada de peça "verde". Embora mantenha sua forma, possui baixa resistência e alta porosidade.

O Papel da Energia Térmica

A peça verde é então colocada em um forno e aquecida a uma temperatura abaixo do seu ponto de fusão. Essa energia térmica não derrete o material, mas, em vez disso, dá aos átomos mobilidade suficiente para se moverem e se rearranjarem.

Reduzindo a Porosidade

O objetivo principal desse movimento atômico é reduzir a energia total do sistema. A maneira mais eficiente de fazer isso é eliminando os espaços vazios, ou poros, entre as partículas de pó.

Criando Ligações Atômicas

À medida que os átomos migram e os poros encolhem, as partículas individuais se fundem em seus pontos de contato. Isso cria fortes ligações atômicas, transformando efetivamente a coleção de partículas soltas em uma única massa unificada e densa.

Resultados e Vantagens Principais

Essa transformação de um compacto de pó em um corpo sólido produz vários benefícios críticos, tornando a sinterização um pilar da fabricação moderna em cerâmica e metalurgia do pó.

Resistência Mecânica Aprimorada

O resultado mais significativo é um aumento dramático na resistência e durabilidade. O componente sinterizado final pode suportar tensões mecânicas que a peça verde não conseguiria, permitindo seu uso em aplicações como engrenagens, rolamentos e componentes estruturais.

Maior Densidade e Estabilidade

Ao minimizar os espaços porosos, a sinterização aumenta significativamente a densidade da peça. Essa nova estrutura densa é dimensionalmente estável e menos suscetível a fatores ambientais.

Propriedades Físicas Aprimoradas

A porosidade reduzida e a estrutura unificada também melhoram outras propriedades do material. A sinterização pode melhorar a condutividade térmica e elétrica e, no caso de certas cerâmicas, pode até aumentar a translucidez.

Custo e Eficiência Energética

Como o material nunca é totalmente derretido, a sinterização consome muito menos energia do que os processos de fundição. Isso a torna um método altamente econômico para produzir peças complexas em grandes volumes com desperdício mínimo.

Compreendendo as Compensações

Embora poderoso, o processo de sinterização possui características inerentes que devem ser gerenciadas para alcançar os resultados desejados.

Porosidade Inerente

Muitas vezes é difícil eliminar 100% da porosidade apenas pela sinterização. Alguma porosidade residual pode permanecer, o que pode afetar a resistência final em comparação com um componente feito de material totalmente fundido e solidificado.

Controle Preciso do Encolhimento

À medida que os poros são eliminados, o componente encolhe. Esse encolhimento é previsível, mas deve ser precisamente levado em consideração durante o projeto inicial da ferramenta de compactação para garantir que a peça final atenda às especificações dimensionais.

Adequação do Material

O processo é mais adequado para materiais que podem ser facilmente transformados em pós. A complexidade da peça também é uma consideração, pois o pó inicial deve ser capaz de preencher a cavidade da matriz uniformemente durante a etapa de compactação.

Como Aplicar Isso ao Seu Projeto

A escolha de um processo de fabricação depende inteiramente do seu objetivo final. A sinterização oferece vantagens únicas para objetivos específicos.

- Se o seu foco principal é a produção econômica de peças complexas com forma final: A sinterização é uma escolha ideal para criar componentes como engrenagens, pinhões e polias com alta precisão e mínima necessidade de usinagem secundária.

- Se o seu foco principal é a criação de materiais com propriedades personalizadas: A sinterização permite controlar precisamente a densidade e a microestrutura para aprimorar qualidades como condutividade térmica, resistência elétrica ou translucidez em cerâmicas.

- Se o seu foco principal é a eficiência energética ou compósitos avançados: Técnicas de sinterização de baixa temperatura permitem a criação de novos materiais que não podem ser formados por processos tradicionais de fusão em alta temperatura.

Em última análise, a sinterização oferece um método poderoso e versátil para transformar pós simples em componentes robustos e de alto desempenho.

Tabela Resumo:

| Aspecto | Resultado |

|---|---|

| Objetivo Principal | Transformar pó compactado em uma massa densa e sólida |

| Benefício Chave | Aumenta drasticamente a resistência mecânica e a durabilidade |

| Processo | Aquecimento abaixo do ponto de fusão para fundir partículas via difusão atômica |

| Principal Vantagem | Produção econômica de peças complexas e de alto desempenho |

| Ideal Para | Fabricação de engrenagens, rolamentos e componentes com propriedades personalizadas |

Pronto para aprimorar seu processo de fabricação com a sinterização em estado sólido?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para alcançar resultados de sinterização precisos e confiáveis. Seja você desenvolvendo novos materiais ou produzindo componentes de alto volume, nossas soluções ajudam a criar peças mais fortes e densas de forma eficiente.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos de laboratório e produção!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna