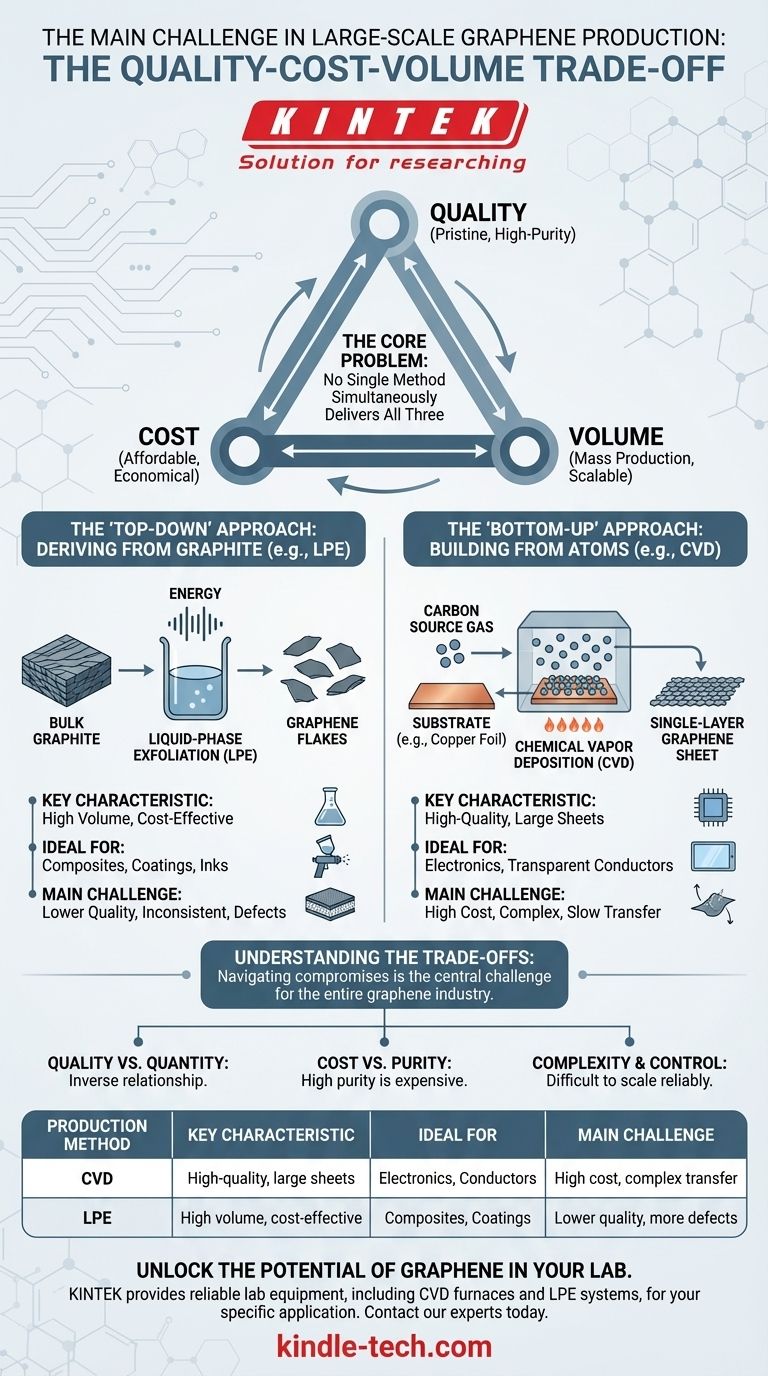

O principal desafio na produção de grafeno em larga escala é a compensação fundamental entre qualidade, custo e volume. Os métodos que produzem grafeno puro e de alta qualidade são atualmente muito complexos e caros para serem escalados para aplicações de mercado de massa, enquanto os métodos que podem produzir grandes quantidades frequentemente resultam em um material com menor qualidade elétrica e mais defeitos.

O problema central é que atualmente não existe um único método de produção que possa entregar simultaneamente o grafeno de alta pureza necessário para eletrônicos avançados em larga escala e com o baixo custo exigido para adoção industrial.

Os Dois Caminhos para a Produção de Grafeno

Compreender o desafio da produção exige analisar as duas abordagens fundamentais para criar grafeno: começar grande e diminuir ("top-down"), ou começar pequeno e construir ("bottom-up").

A Abordagem 'Top-Down': Derivando do Grafite

Este método envolve pegar grafite em massa e quebrá-lo até isolar camadas únicas de grafeno.

A Esfoliação em Fase Líquida (LPE) é a técnica top-down mais comum para produção em massa. Envolve suspender grafite em um líquido e usar energia (como sonicação) para separar as flocos de grafeno.

Embora a LPE seja excelente para produzir grandes volumes de flocos de grafeno a baixo custo, a qualidade do material é inconsistente. O processo frequentemente resulta em flocos multicamadas, defeitos estruturais e impurezas, tornando-o inadequado para eletrônicos de alto desempenho, mas aceitável para aplicações como compósitos, revestimentos e tintas condutoras.

A Abordagem 'Bottom-Up': Construindo a partir de Átomos

Esta estratégia envolve a montagem de grafeno átomo por átomo em um substrato a partir de fontes contendo carbono.

A Deposição Química de Vapor (CVD) é a técnica bottom-up mais promissora. Envolve o aquecimento de um substrato (tipicamente uma folha de cobre) em uma câmara de vácuo e a introdução de um gás contendo carbono. O gás se decompõe, e os átomos de carbono se organizam em uma camada única e contínua de grafeno na superfície do substrato.

A CVD pode produzir folhas muito grandes de grafeno de alta qualidade, o que é ideal para eletrônicos. No entanto, o processo é complexo, requer altas temperaturas e condições de vácuo, sendo, portanto, lento e caro. Além disso, transferir o filme frágil, com espessura de um único átomo, do seu substrato de crescimento para um alvo final (como uma bolacha de silício) sem introduzir rasgos ou rugas continua sendo um obstáculo significativo de engenharia.

Compreendendo as Compensações

A escolha do método de produção é ditada por uma série de compromissos. Navegar por essas compensações é o desafio central para toda a indústria do grafeno.

Qualidade vs. Quantidade

Existe uma relação inversa entre a qualidade do grafeno e a quantidade que pode ser produzida economicamente.

A CVD produz folhas de camada única quase perfeitas, ideais para componentes eletrônicos sensíveis, mas o processo é meticuloso e lento. A LPE pode gerar quilogramas de flocos de grafeno rapidamente, mas a qualidade média é muito inferior.

Custo vs. Pureza

Alcançar alta pureza e perfeição estrutural tem um preço elevado.

Métodos como a sublimação de carboneto de silício podem produzir grafeno de qualidade excepcionalmente alta diretamente em um substrato isolante, mas o custo é proibitivo para todas as aplicações, exceto as mais especializadas em pesquisa. A CVD é menos cara, mas ainda requer um investimento de capital significativo em equipamentos de vácuo e materiais de alta pureza.

Complexidade e Controle

A fabricação em escala industrial exige processos que sejam repetíveis, confiáveis e controláveis.

Tanto a CVD quanto a LPE envolvem processos complexos com muitas variáveis. Manter um controle preciso sobre temperatura, pressão, fluxo de gás e precursores químicos em larga escala é um grande desafio de engenharia que impacta diretamente a consistência e o desempenho do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" método de produção de grafeno depende inteiramente da aplicação final. Não existe uma solução única para todos.

- Se o seu foco principal são eletrônicos de alto desempenho ou condutores transparentes: A CVD é a principal candidata, pois sua capacidade de produzir folhas grandes e de alta qualidade é essencial.

- Se o seu foco principal são materiais a granel como compósitos, tintas ou revestimentos: A esfoliação em fase líquida oferece um caminho econômico e escalável onde a qualidade impecável não é o principal requisito.

- Se o seu foco principal é pesquisa fundamental: A esfoliação mecânica (o método da "fita adesiva") continua sendo uma técnica válida para produzir amostras minúsculas e impecáveis para estudo científico.

Em última análise, liberar todo o potencial do grafeno depende do desenvolvimento de um novo método ou do refinamento de um existente para quebrar o compromisso atual entre qualidade, custo e escala.

Tabela Resumo:

| Método de Produção | Característica Chave | Ideal Para | Principal Desafio |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Folhas grandes e de alta qualidade | Eletrônicos, Condutores Transparentes | Alto custo, processo de transferência complexo |

| Esfoliação em Fase Líquida (LPE) | Alto volume, econômico | Compósitos, Revestimentos, Tintas | Menor qualidade, mais defeitos |

Desbloqueie o Potencial do Grafeno em Seu Laboratório

Navegar pelas complexidades da produção de grafeno requer o equipamento certo. Quer sua pesquisa exija as folhas de alta qualidade de fornos CVD ou os volumes econômicos de sistemas LPE, a KINTEK fornece o equipamento de laboratório confiável e os consumíveis de que você precisa para ter sucesso.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para os desafios de grafeno do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos