Não existe uma única máquina utilizada em uma fábrica de ração; em vez disso, uma fábrica de ração é um sistema complexo e integrado de máquinas especializadas que trabalham em sequência. As máquinas principais responsáveis pela transformação são o moedor (tipicamente um moinho de martelos), o misturador e a peletizadora. Essas máquinas trabalham juntas para converter matérias-primas agrícolas em um produto final homogêneo, nutricionalmente balanceado e facilmente digerível.

Uma fábrica de ração deve ser entendida não como uma coleção de máquinas individuais, mas como uma linha de produção contínua. Cada equipamento desempenha uma função específica – desde a moagem e mistura até a peletização e resfriamento – que é crítica para criar uma ração animal segura, uniforme e nutricionalmente completa.

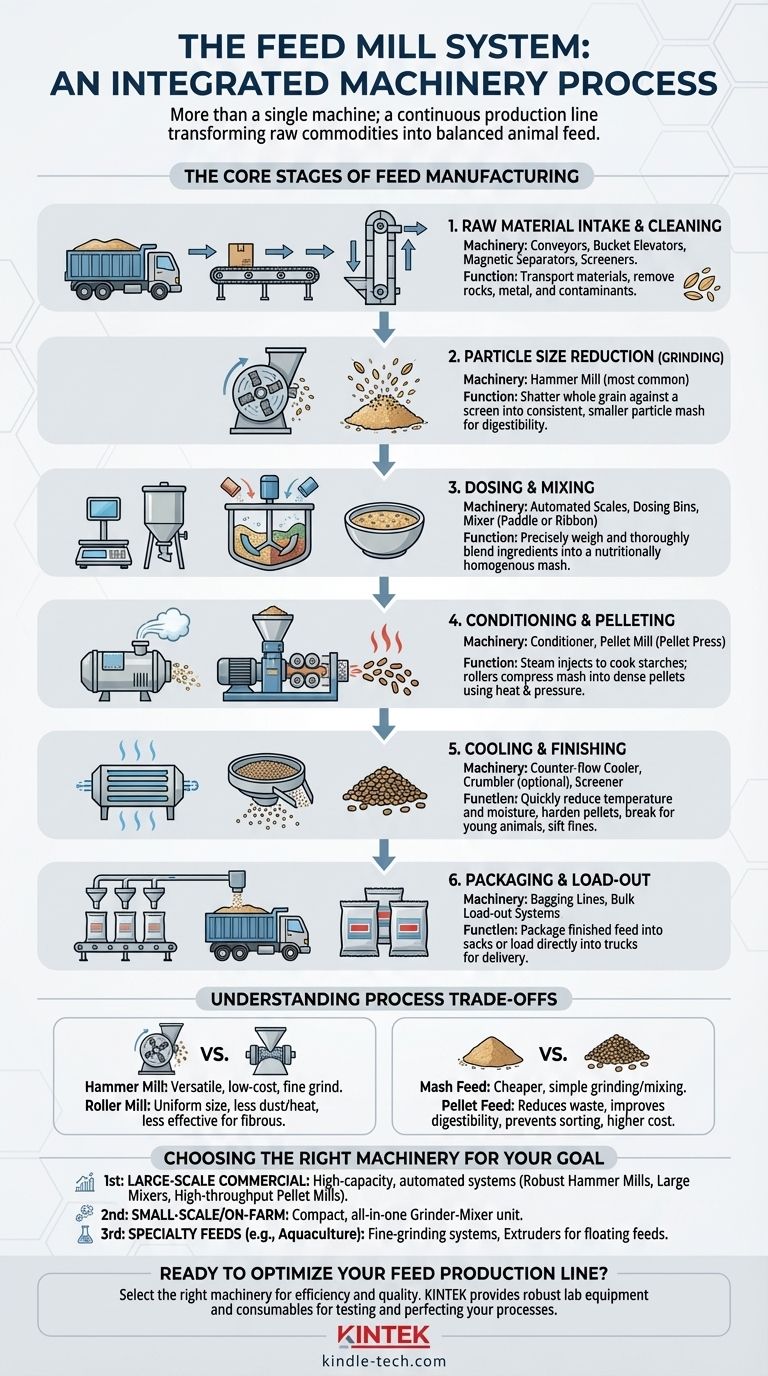

As Etapas Principais da Fabricação de Ração

A jornada do grão bruto ao pellet de ração acabado segue um processo preciso e multi-etapas. Cada etapa depende de máquinas específicas para preparar o material para o próximo passo.

Etapa 1: Recepção e Limpeza da Matéria-Prima

Antes que qualquer processamento comece, ingredientes brutos como milho, soja e trigo devem ser recebidos e limpos. Esta é a base da qualidade da ração.

As máquinas envolvidas incluem transportadores, elevadores de caçamba e separadores magnéticos ou peneiras. O trabalho delas é transportar materiais e remover contaminantes como pedras, metal e poeira.

Etapa 2: Redução do Tamanho das Partículas (Moagem)

Grãos inteiros são grandes demais para os animais digerirem eficientemente e não se misturarão adequadamente. Eles devem ser quebrados em um tamanho de partícula consistente e menor.

O moinho de martelos é a máquina mais comum para esta tarefa. Ele usa martelos giratórios de alta velocidade para quebrar o grão contra uma tela de metal, criando uma farinha grossa ou "farelo". O tamanho dos orifícios na tela determina o tamanho final da partícula.

Etapa 3: Dosagem e Mistura

Esta é a etapa mais crítica para a precisão nutricional. Cada ingrediente, desde os grãos principais até os microingredientes como vitaminas e minerais, deve ser precisamente pesado e completamente misturado.

Os ingredientes são primeiro pesados usando balanças e silos de dosagem automatizados. Eles são então transferidos para um grande misturador – mais comumente um misturador de pás ou misturador de fita – que os mistura em um farelo completamente homogêneo, garantindo que cada porção de ração seja nutricionalmente idêntica.

Etapa 4: Condicionamento e Peletização

Para melhorar a digestibilidade e a facilidade de manuseio, o farelo misturado é frequentemente transformado em pellets. Isso envolve calor, umidade e pressão.

Primeiro, o farelo entra em um condicionador, onde o vapor é injetado para cozinhar os amidos e aumentar a umidade. Este farelo quente então flui para a peletizadora (ou prensa peletizadora). Aqui, rolos forçam o farelo através dos orifícios de uma matriz de aço espessa, comprimindo-o em pellets densos.

Etapa 5: Resfriamento e Acabamento

Os pellets saem da peletizadora extremamente quentes (71-82°C) e macios. Eles devem ser resfriados e endurecidos para se tornarem estáveis para armazenamento e transporte.

Um resfriador de contrafluxo usa ar ambiente para reduzir rapidamente a temperatura e o teor de umidade dos pellets. Depois, alguns pellets podem passar por um esfarelador, que usa rolos para quebrá-los em pedaços menores para animais jovens. Uma peneira então filtra qualquer pó fino, que é reciclado de volta ao sistema.

Etapa 6: Embalagem e Carregamento

O produto acabado está agora pronto para entrega.

Esta etapa final utiliza linhas de ensacamento para embalar a ração em sacos ou sistemas de carregamento a granel que enchem caminhões diretamente de silos de armazenamento para entregas em larga escala em fazendas.

Compreendendo as Principais Trocas de Processo

A escolha da maquinaria e do processo impacta diretamente a qualidade da ração, o custo e o desempenho animal. Compreender essas trocas é fundamental para operar uma fábrica eficaz.

Moinho de Martelos vs. Moinho de Rolos

Embora o moinho de martelos seja versátil e de baixo custo, um moinho de rolos quebra o grão entre dois cilindros giratórios. Um moinho de rolos produz um tamanho de partícula mais uniforme com menos calor e poeira, mas é menos eficaz para ingredientes fibrosos. A escolha depende do animal específico e do objetivo dietético.

Ração em Farelo vs. Ração Peletizada

Produzir uma ração simples em farelo requer apenas moagem e mistura, tornando-a significativamente mais barata. No entanto, a peletização reduz o desperdício de ração, impede que os animais selecionem ingredientes e melhora a digestibilidade através do processo de cozimento. O custo adicional da peletização é frequentemente recuperado através de um melhor desempenho animal.

A Importância do Condicionamento

O condicionamento adequado a vapor é crucial para produzir pellets duráveis e de alta qualidade. Um condicionamento insuficiente resulta em pellets quebradiços e mais "finos" (pó), enquanto o condicionamento excessivo pode desperdiçar energia e danificar nutrientes sensíveis ao calor. O equilíbrio é um desafio operacional constante.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal da maquinaria depende inteiramente do seu objetivo específico.

- Se o seu foco principal é a produção comercial em larga escala: Invista em sistemas automatizados de alta capacidade, com foco na eficiência energética e durabilidade, incluindo moinhos de martelos robustos, misturadores de grande volume e peletizadoras de alta produção.

- Se o seu foco principal é o uso em pequena escala ou na fazenda: Uma unidade compacta e completa de moedor-misturador é frequentemente a solução mais econômica para produzir rações simples em farelo.

- Se o seu foco principal são rações especiais (por exemplo, aquicultura ou alimentos para animais de estimação): Você precisará de equipamentos mais avançados, como sistemas de moagem fina para partículas menores e extrusoras em vez de peletizadoras para criar rações flutuantes ou de afundamento lento.

Ao entender como essas máquinas formam um sistema interconectado, você pode ir além de simplesmente identificar peças e começar a compreender todo o processo da fabricação moderna de ração.

Tabela Resumo:

| Máquina Principal da Fábrica de Ração | Função Primária |

|---|---|

| Moinho de Martelos / Moedor | Reduz o tamanho das partículas do grão bruto para digestibilidade. |

| Misturador (Pás/Fita) | Mistura os ingredientes em um farelo nutricionalmente uniforme. |

| Peletizadora (Prensa Peletizadora) | Forma o farelo em pellets densos e duráveis usando calor e pressão. |

| Condicionador | Injeta vapor para cozinhar amidos antes da peletização. |

| Resfriador | Resfria e endurece pellets quentes para armazenamento e transporte. |

Pronto para Otimizar Sua Linha de Produção de Ração?

Seja você planejando uma fábrica comercial em larga escala ou uma operação compacta na fazenda, selecionar a maquinaria certa é crítico para a eficiência e a qualidade da ração. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis robustos e confiáveis para a indústria de ração, ajudando você a testar e aperfeiçoar seus processos.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar qualidade superior de ração e eficiência operacional.

Guia Visual

Produtos relacionados

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- prensa de pastilhas de Kbr 2t

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

As pessoas também perguntam

- Como uma prensa hidráulica é útil para fazer pastilhas de KBr? Obtenha uma Preparação Superior de Amostras para FTIR

- Por que uma prensa hidráulica é usada para pastilhas de redução de magnésio carbotérmico a vácuo? Protege Sistemas & Melhora o Fluxo de Gás

- Qual é a proporção de KBr e amostra em IR? Alcance a Concentração Perfeita da Amostra para Espectros de IR Claros

- Qual é um exemplo de prensa hidráulica? Descubra o Poder da Preparação de Amostras em Laboratório

- Qual o papel de uma prensa hidráulica de laboratório na fabricação de eletrodos tipo pastilha? Melhorando o Desempenho em Estado Sólido