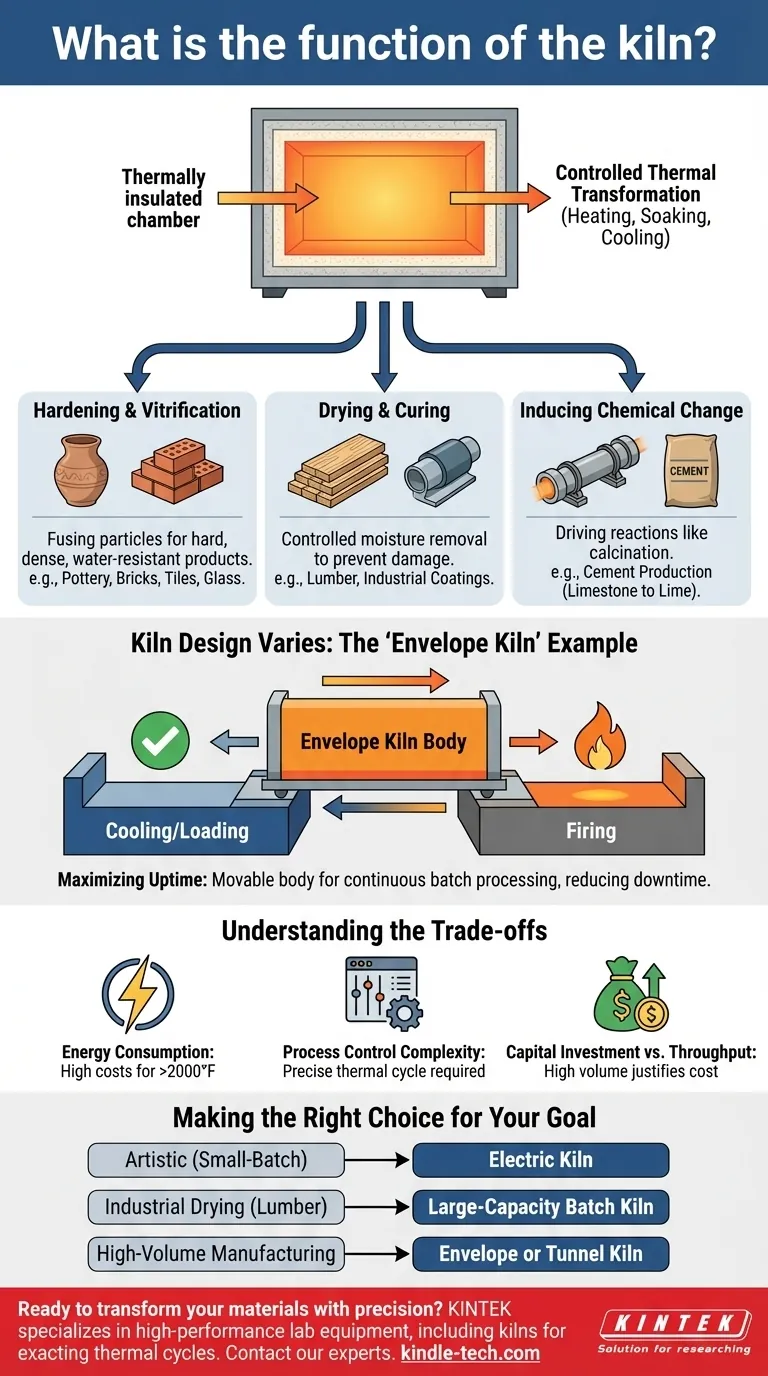

Em sua essência, um forno é uma câmara termicamente isolada — um tipo de forno especializado capaz de atingir e manter temperaturas extremamente altas. Sua função principal é aquecer materiais a uma temperatura suficiente para efetuar uma mudança permanente, como endurecer argila em cerâmica, secar madeira ou induzir uma reação química específica.

A função de um forno não é simplesmente gerar calor, mas controlar precisamente um ambiente de alta temperatura. Esse controle é o que transforma os materiais, e o design específico do forno é ditado pela escala, velocidade e fragilidade dos itens que estão sendo processados.

O Princípio Fundamental: Transformação Térmica Controlada

O propósito de um forno vai muito além do simples aquecimento. Ele facilita uma mudança fundamental no estado físico ou químico de um material através da aplicação precisa de um ciclo térmico (aquecimento, manutenção e resfriamento).

Endurecimento e Vitrificação

Para materiais como argila e vidro, o calor do forno faz com que as partículas se fundam em um processo chamado vitrificação. Isso transforma um objeto macio e frágil em um produto final duro, denso e resistente à água, como cerâmica, tijolos ou azulejos.

Secagem e Cura

Em outras aplicações, como secagem de madeira ou cura de revestimentos industriais, o forno fornece um ambiente controlado para remover a umidade. Isso deve ser feito a uma taxa específica para evitar que o material rache, empene ou seja danificado.

Indução de Mudança Química

Na indústria pesada, os fornos são usados para impulsionar reações químicas. Por exemplo, um forno rotativo aquece calcário para produzir cal e dióxido de carbono, uma etapa crítica na fabricação de cimento. Este processo é conhecido como calcinação.

Por Que o Design do Forno Varia: O Exemplo do 'Forno Envelope'

O design específico de um forno é projetado para resolver um problema operacional particular. O "forno envelope" descrito em seu material de referência é um exemplo perfeito de um design otimizado para eficiência industrial.

O Problema: Tempo de Inatividade no Processamento em Lotes

Um forno tradicional deve ser carregado, aquecido, resfriado e descarregado em sequência. Os períodos de resfriamento e recarregamento representam um tempo de inatividade significativo, onde o equipamento caro não está produzindo ativamente.

A Solução do Forno Envelope

Este design apresenta um corpo de forno móvel (o "envelope") e duas ou mais bases estacionárias. Enquanto uma base está sendo aquecida, a outra pode ser resfriada com segurança, descarregada e recarregada com um novo lote.

O Benefício: Maximizando o Tempo de Atividade

Assim que o primeiro lote é finalizado, o envelope do forno quente é simplesmente movido para a segunda base pré-carregada, e o processo de aquecimento começa novamente quase imediatamente. Isso quase elimina o tempo de inatividade, tornando-o ideal para processamento em lotes de grande volume de produtos pesados ou frágeis, onde a operação contínua é fundamental.

Compreendendo as Compensações

Embora poderosos, os fornos apresentam desafios operacionais significativos que influenciam seu design e uso.

Consumo de Energia

Atingir e manter temperaturas acima de 2000°F (1100°C) requer uma quantidade tremenda de energia. Os designs modernos de fornos focam fortemente em isolamento, sistemas de recuperação de calor e fontes de combustível eficientes para gerenciar altos custos operacionais.

Complexidade do Controle de Processo

O sucesso de uma queima depende inteiramente de seguir um perfil de temperatura preciso. Aquecer muito rapidamente pode fazer com que os itens explodam devido ao choque térmico, enquanto o resfriamento inadequado pode causar rachaduras. Isso requer sistemas de controle sofisticados.

Investimento de Capital vs. Produção

Um forno simples para hobby pode custar alguns milhares de dólares. Um forno industrial envelope ou túnel representa um investimento de capital massivo, justificado apenas pela necessidade de alta produção e pela eficiência operacional que ele proporciona.

Fazendo a Escolha Certa para o Seu Objetivo

O forno certo é determinado inteiramente pelo material que você está processando e pelos seus objetivos operacionais.

- Se o seu foco principal é a criação artística ou cerâmica em pequenos lotes: Um forno elétrico simples de carregamento superior ou frontal oferece o melhor equilíbrio entre controle preciso e acessibilidade.

- Se o seu foco principal é a secagem industrial, como para madeira: Um forno em lote de grande capacidade e baixa temperatura com controle de umidade integrado é essencial para evitar danos ao produto.

- Se o seu foco principal é a fabricação de alto volume: Um forno envelope ou túnel é necessário para maximizar a produção e minimizar o tempo de inatividade dispendioso entre os lotes.

Em última análise, um forno é uma ferramenta poderosa para a transformação de materiais, e entender sua função permite que você selecione o design certo para o seu propósito específico.

Tabela Resumo:

| Função do Forno | Processo Chave | Aplicações Comuns |

|---|---|---|

| Endurecimento e Vitrificação | Fusão de partículas para criar um material duro e denso | Cerâmica, tijolos, azulejos, vidro |

| Secagem e Cura | Remoção controlada de umidade para evitar danos | Madeira, revestimentos industriais |

| Mudança Química | Impulsionar reações como a calcinação | Produção de cimento (calcário para cal) |

Pronto para transformar seus materiais com precisão? Seja em pesquisa, fabricação ou processamento, o forno certo é fundamental para o seu sucesso. Na KINTEK, somos especialistas em equipamentos de laboratório de alto desempenho, incluindo fornos projetados para ciclos térmicos exigentes. Nossos especialistas o ajudarão a selecionar a solução ideal para endurecimento, secagem ou processamento químico — garantindo eficiência, controle e confiabilidade. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de forno e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto