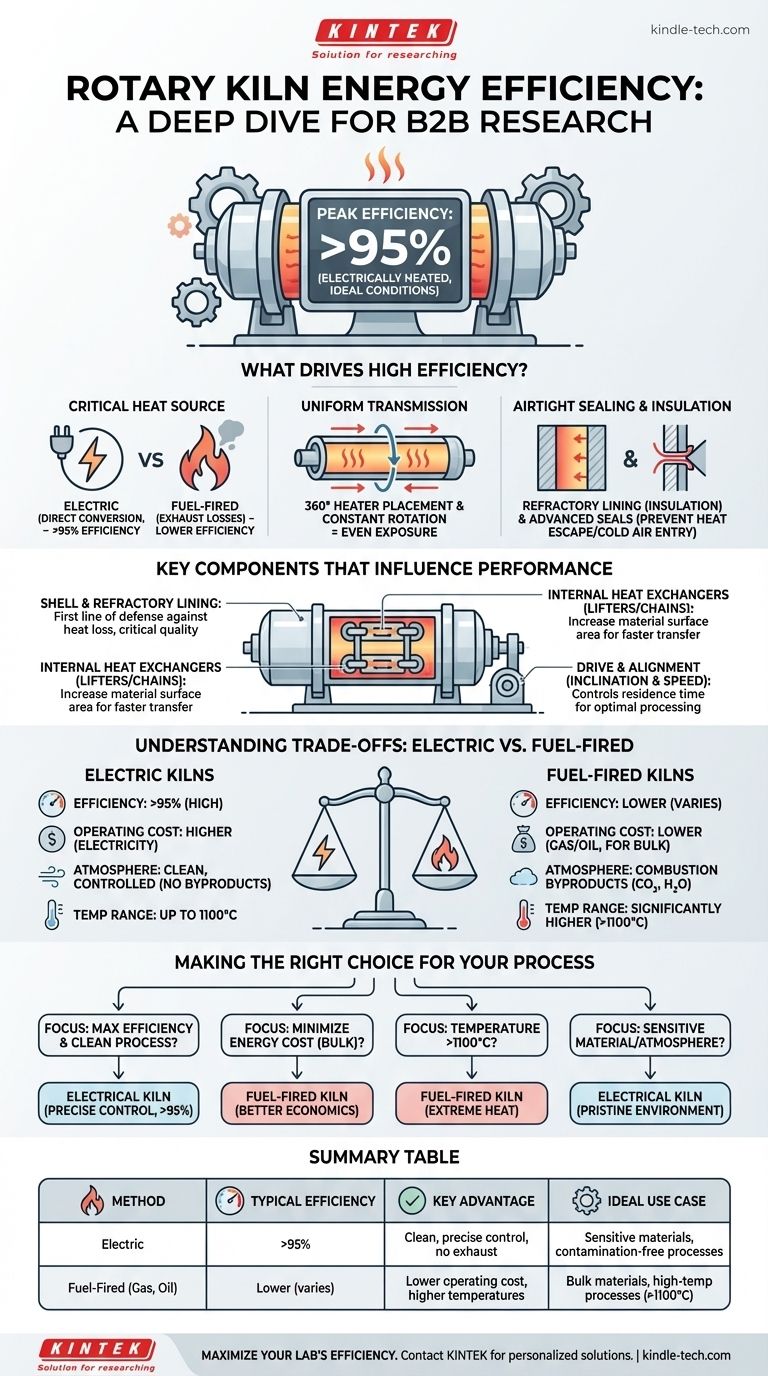

Em certas condições ideais, a eficiência energética de um forno rotativo pode ser excepcionalmente alta. Especificamente, fornos rotativos aquecidos eletricamente, que se beneficiam por não terem fluxo de gás de exaustão e vazamento térmico mínimo, podem atingir uma eficiência energética superior a 95%. Este valor, no entanto, representa o limite superior e depende muito do projeto do forno e da fonte de energia.

A eficiência energética declarada de um forno rotativo não é um valor único e universal. É um resultado direto do seu método de aquecimento e projeto de engenharia. Embora os fornos elétricos ostentem mais de 95% de eficiência térmica, a eficácia operacional geral depende da correspondência das características específicas do forno com seus objetivos de processamento de material.

O que impulsiona a alta eficiência em um forno rotativo?

A eficiência de um forno rotativo é uma função de quão eficazmente ele gera calor e o transfere para o material que está sendo processado. Vários princípios de projeto chave são responsáveis por minimizar o desperdício de energia.

O Papel Crítico da Fonte de Calor

O maior fator na eficiência térmica é como o forno é aquecido. Fornos aquecidos eletricamente são inerentemente mais eficientes porque a energia é convertida diretamente em calor dentro da câmara, sem a necessidade de combustão ou exaustão.

Em contraste, fornos alimentados por combustível (usando gás, óleo ou carvão) perdem uma quantidade significativa de energia através de gases de exaustão quentes que devem ser ventilados do sistema.

Transmissão Uniforme de Calor

Para ser eficiente, o calor deve ser aplicado uniformemente ao material. Projetos de alta eficiência apresentam posicionamento de aquecedor de 360°, envolvendo o tubo rotativo para garantir transferência de calor uniforme de todas as direções.

A rotação constante do forno revira o material, garantindo que todo o lote seja consistentemente exposto à fonte de calor, o que acelera o processo e evita que a energia seja desperdiçada no superaquecimento de pontos específicos.

Vedação Hermética e Isolamento

Conter o calor é tão importante quanto gerá-lo. Fornos rotativos são construídos com uma carcaça de aço pesada revestida com um material refratário. Este revestimento atua como um isolante poderoso, minimizando a quantidade de calor que escapa através do corpo do forno.

Além disso, medidas de vedação avançadas nas extremidades de alimentação e descarga evitam que o ar quente escape e que o ar ambiente frio entre, o que reduziria a temperatura interna e forçaria o sistema a consumir mais energia.

Componentes Chave que Influenciam o Desempenho

A construção mecânica de um forno rotativo é projetada para maximizar seu desempenho térmico e garantir que o material seja processado corretamente.

Carcaça e Revestimento Refratário

O revestimento refratário é a primeira linha de defesa do forno contra a perda de calor. A qualidade, espessura e composição deste material são críticas para manter altas temperaturas internas sem consumir energia excessiva.

Trocadores de Calor Internos

Muitos fornos incluem estruturas internas como levantadores ou correntes. Esses componentes não são passivos; eles são trocadores de calor internos que recolhem e banham o material através da atmosfera quente dentro do forno.

Esta ação aumenta drasticamente a área de superfície do material exposta ao calor, melhorando a taxa e a eficiência da transferência de calor.

Acionamento e Alinhamento

A leve inclinação e a velocidade de rotação do forno são precisamente calibradas. Isso garante que o material se mova através do forno em um ritmo controlado, conhecido como tempo de residência.

O alinhamento adequado, suportado por componentes como anéis de suporte e rolos, garante esse fluxo suave. Se o material se mover muito rapidamente, ele não é processado corretamente; se se mover muito lentamente, a energia é desperdiçada.

Entendendo as Compensações: Elétrico vs. Alimentado por Combustível

A escolha de um forno envolve mais do que apenas olhar para as classificações de eficiência térmica. A escolha ideal depende de equilibrar a eficiência com o custo e os requisitos específicos do processo.

Eficiência Térmica vs. Custo Operacional

Embora a eficiência térmica de >95% de um forno elétrico seja impressionante, a eletricidade é frequentemente um serviço público mais caro do que o gás natural. Para processos industriais de grande escala, um forno alimentado por combustível de menor eficiência pode resultar em um custo operacional total menor por tonelada de produto.

Controle da Atmosfera do Processo

Fornos elétricos fornecem uma atmosfera limpa e altamente controlada, sem subprodutos de combustão. Isso é essencial para processar materiais sensíveis onde a contaminação é uma preocupação.

Fornos alimentados por combustível, por natureza, têm uma atmosfera rica em CO₂, vapor de água e outros gases. Embora problemático para alguns materiais, isso pode ser neutro ou até benéfico para outros, como em certas reações químicas.

Faixa de Temperatura

Os materiais usados na construção determinam a temperatura máxima de operação. Fornos elétricos geralmente usam ligas à base de níquel que podem suportar temperaturas de até 1100°C.

Para processos que exigem temperaturas muito mais altas, como a fabricação de cimento ou a calcinação de certos minerais, fornos de combustão direta são frequentemente a única opção viável, pois podem atingir níveis de calor significativamente mais altos.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o forno certo requer alinhar a tecnologia com seus objetivos operacionais e financeiros específicos.

- Se seu foco principal for a máxima eficiência térmica e um processo limpo: Um forno aquecido eletricamente é a escolha definitiva, proporcionando controle preciso e eficiência superior a 95%.

- Se seu foco principal for minimizar o custo de energia para um material a granel: Um forno de combustão direta pode oferecer um perfil econômico mais favorável, mesmo com sua menor eficiência térmica.

- Se o seu processo exigir temperaturas acima de 1100°C: Um sistema alimentado por combustível é quase sempre necessário para atingir o calor extremo exigido para aplicações como cimento e processamento de certos minérios.

- Se o seu material for sensível à contaminação ou exigir uma atmosfera específica: O ambiente imaculado e controlável de um forno elétrico é uma vantagem significativa.

Em última análise, o forno rotativo mais eficiente é aquele que é projetado corretamente para seu material específico e objetivos de produção.

Tabela de Resumo:

| Método de Aquecimento | Eficiência Típica | Vantagem Principal | Caso de Uso Ideal |

|---|---|---|---|

| Elétrico | >95% | Limpo, controle preciso, sem exaustão | Materiais sensíveis, processos livres de contaminação |

| Alimentado por Combustível (Gás, Óleo) | Menor (varia) | Custo operacional mais baixo, temperaturas mais altas | Materiais a granel, processos de alta temperatura (>1100°C) |

Maximize a eficiência do seu laboratório com a solução de forno rotativo certa. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos rotativos elétricos e alimentados por combustível adaptados às suas necessidades de processamento de material. Se você precisa do ambiente imaculado de um forno elétrico para materiais sensíveis ou da capacidade de alta temperatura de um sistema alimentado por combustível, nossos especialistas ajudarão você a selecionar o projeto ideal para máxima eficiência energética e custo-benefício. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade