No mundo da metalurgia, uma atmosfera endotérmica é uma mistura gasosa precisamente projetada, usada para proteger e controlar as superfícies do aço durante o tratamento térmico de alta temperatura. É produzida pela reação de um gás hidrocarboneto (como metano ou propano) com uma quantidade limitada de ar sobre um catalisador em altas temperaturas. O gás resultante é rico em monóxido de carbono e hidrogénio, tornando-o quimicamente reativo e ideal para controlar o teor de carbono do aço.

Uma atmosfera endotérmica não é apenas uma manta protetora; é uma ferramenta química reativa. O seu principal objetivo é gerir ativamente o carbono na superfície de um aço, prevenindo a oxidação e garantindo que o componente final tenha as propriedades exatas necessárias.

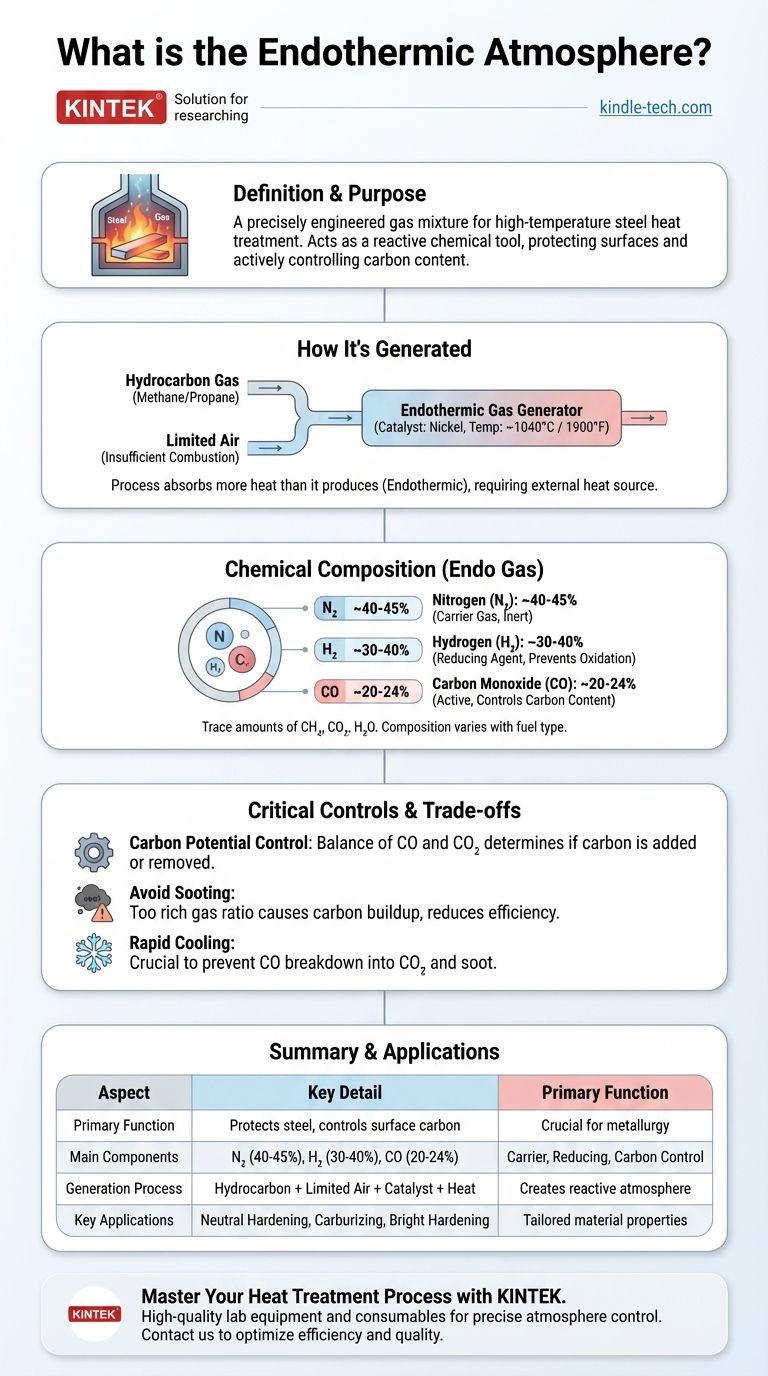

Como uma Atmosfera Endotérmica é Gerada

A criação de uma atmosfera endotérmica, frequentemente chamada de "gás endo", é um processo industrial controlado que ocorre dentro de um equipamento especializado.

Os Ingredientes Essenciais: Gás Hidrocarboneto e Ar

O processo começa misturando um gás hidrocarboneto com ar. O ponto chave é que a quantidade de ar utilizada é intencionalmente insuficiente para a combustão completa — tipicamente menos da metade do que seria necessário para queimar o combustível completamente.

Esta proporção precisa é crítica. Por exemplo, o uso de metano (CH4) requer uma proporção ar-gás de cerca de 2,77 para 1, enquanto o propano (C3H8) necessita de uma proporção mais próxima de 7,16 para 1.

A Câmara de Reação: Gerador e Catalisador

Esta mistura gás-ar é comprimida e alimentada num gerador de gás endotérmico. No seu interior, passa por uma câmara aquecida contendo um catalisador à base de níquel a uma temperatura de aproximadamente 1040°C (1900°F).

O calor elevado e o catalisador facilitam uma reação química que decompõe a mistura inicial de hidrocarboneto e ar.

A Transformação Química: Por que é "Endotérmica"

O termo endotérmico significa que a reação absorve mais calor do que produz. A combustão incompleta não gera energia suficiente por si só para sustentar o processo.

Portanto, o gerador deve fornecer continuamente calor externo para manter a reação em andamento, que é a característica definidora pela qual a atmosfera é nomeada.

A Composição Química do Gás "Endo"

Após a reação, o gás é rapidamente arrefecido. Este passo de arrefecimento é crucial para "congelar" a composição química e evitar que os componentes desejáveis se decomponham em fuligem e dióxido de carbono.

Os Componentes Primários: CO, H₂ e N₂

Uma atmosfera endotérmica típica consiste em três gases principais:

- Azoto (N₂): ~40-45%. Principalmente inerte, atua como um gás veicular.

- Hidrogénio (H₂): ~30-40%. Um forte agente redutor que previne a oxidação (carepa) na superfície do aço.

- Monóxido de Carbono (CO): ~20-24%. Este é o componente mais ativo, responsável por controlar o teor de carbono do aço.

O gás também contém vestígios de metano não reagido (CH₄), dióxido de carbono (CO₂) e vapor de água (H₂O).

Ajustando a Receita para Diferentes Combustíveis

A composição exata varia com base no combustível hidrocarboneto utilizado. Uma atmosfera gerada a partir de propano terá uma concentração ligeiramente superior de monóxido de carbono e azoto em comparação com uma gerada a partir de metano. Esta flexibilidade permite que os operadores adaptem o gás para aplicações específicas.

Compreendendo as Compensações e os Controles Críticos

Embora poderosa, uma atmosfera endotérmica requer um gerenciamento cuidadoso para ser eficaz e segura. A sua natureza reativa é tanto a sua maior força quanto uma fonte potencial de problemas.

O Perigo da Fuligem

Se a proporção de hidrocarboneto para ar for muito rica (não houver ar suficiente), o gerador pode ficar entupido com fuligem de carbono. Isso reduz a eficiência, exige limpezas caras e pode introduzir partículas de fuligem nas peças que estão sendo tratadas.

Controlando o "Potencial de Carbono"

O parâmetro mais importante a controlar é o potencial de carbono. Esta é a capacidade da atmosfera de adicionar, remover ou manter a concentração de carbono no aço. É determinado pelo equilíbrio de CO e CO₂ no gás.

Ao monitorizar e ajustar cuidadosamente a composição do gás, um tratador térmico pode igualar precisamente o potencial de carbono da atmosfera ao aço que está a ser processado.

A Importância do Arrefecimento Rápido

Como mencionado, o gás deve ser arrefecido rapidamente após a geração. Se arrefecer muito lentamente, a reação primária pode inverter-se: o monóxido de carbono irá decompor-se em dióxido de carbono e carbono sólido (fuligem). Isso esgota a atmosfera do seu componente mais útil e cria um pesadelo de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função de uma atmosfera endotérmica permite aplicá-la corretamente para diferentes resultados metalúrgicos.

- Se o seu foco principal é a têmpera neutra: O potencial de carbono da atmosfera deve ser controlado para corresponder perfeitamente ao teor de carbono do aço, a fim de prevenir tanto a cementação quanto a descarbonetação.

- Se o seu foco principal é a cementação: A atmosfera deve ser operada com um potencial de carbono superior ao do aço, permitindo que o monóxido de carbono transfira átomos de carbono para a superfície da peça.

- Se o seu foco principal é a eficiência do processo: A sua principal prioridade é manter a proporção correta de gás/ar e a temperatura do gerador para garantir a qualidade consistente do gás e prevenir a formação de fuligem.

Em última análise, dominar a atmosfera endotérmica é dominar o ambiente químico preciso que define o tratamento térmico moderno e de alta qualidade.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Função Primária | Protege o aço e controla ativamente o teor de carbono superficial. |

| Componentes Principais | 40-45% Azoto (N₂), 30-40% Hidrogénio (H₂), 20-24% Monóxido de Carbono (CO). |

| Processo de Geração | Reação de gás hidrocarboneto (ex: metano, propano) com ar limitado sobre um catalisador a ~1040°C (1900°F). |

| Aplicações Chave | Têmpera Neutra, Cementação, Têmpera Brilhante. |

| Controlo Crítico | Potencial de carbono (equilíbrio de CO/CO₂) para prevenir descarbonetação ou formação de fuligem. |

Domine o Seu Processo de Tratamento Térmico com a KINTEK

Alcançar resultados metalúrgicos precisos requer controlo fiável sobre a atmosfera do seu forno. A KINTEK especializa-se em equipamentos de laboratório e consumíveis de alta qualidade para tratamento térmico industrial. As nossas soluções ajudam-no a manter o potencial de carbono exato e a composição de gás necessária para resultados perfeitos em cementação, têmpera neutra e muito mais.

Deixe os nossos especialistas ajudá-lo a otimizar a eficiência do seu processo e a qualidade do produto. Contacte a KINTEK hoje para discutir as suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual o papel de um forno de atmosfera de alta temperatura em ligas de alta entropia Al0.5CoCrFeNi? Otimizar Fase & Microestrutura

- Por que um forno de oxidação a vapor de alta temperatura é essencial para o teste de desempenho de revestimentos de combustível de cromo?

- Por que o forno usa nitrogênio? Prevenir a Oxidação para Processamento de Alta Temperatura Impecável

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Quais condições as fornalhas industriais fornecem para a carbonização da biomassa? Otimize sua produção de carvão ativado

- Como funciona um forno de atmosfera? Um Guia para Aquecimento com Atmosfera Controlada

- Como funciona um forno de atmosfera de alta temperatura com KOH? Ativação de Carbono Mestre para Área de Superfície Ultra-Alta

- Como um forno de carbonização a vácuo elevado ou atmosférico facilita a preparação de carvão ativado? Guia Especializado