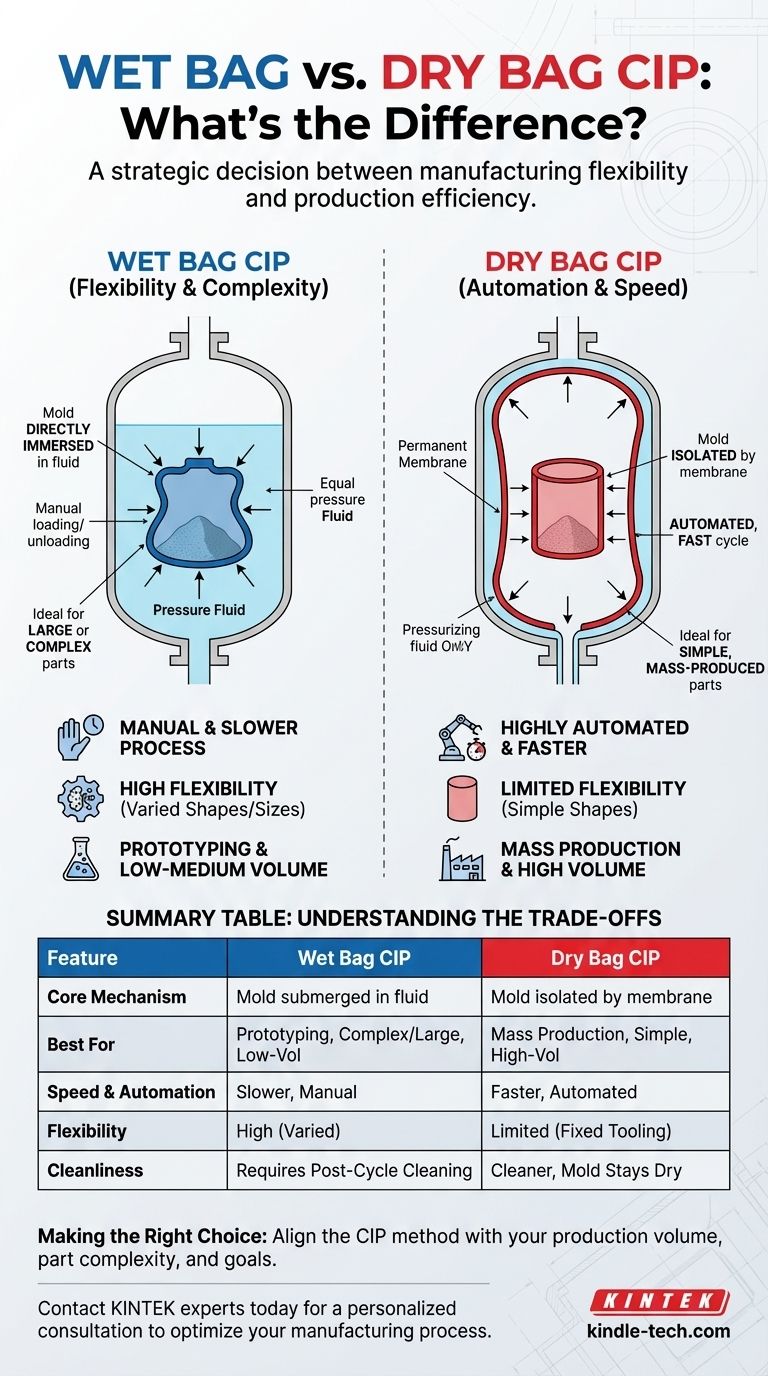

A diferença fundamental entre a Prensagem Isostática a Frio (CIP) de saco úmido e saco seco reside em como o molde preenchido com pó interage com o fluido pressurizador. No processo de saco úmido, o molde selado é imerso diretamente no fluido, enquanto no processo de saco seco, o molde é isolado do fluido por uma membrana flexível permanente embutida no vaso de pressão. Esta única distinção dita as aplicações, a velocidade e o potencial de automação de cada método.

Sua escolha entre CIP de saco úmido e saco seco é uma decisão estratégica entre flexibilidade de fabricação e eficiência de produção. O processo de saco úmido oferece máxima versatilidade para peças complexas ou grandes, enquanto o processo de saco seco é projetado para produção automatizada e de alto volume de formas mais simples.

O Processo de Saco Úmido: Flexibilidade e Complexidade

O método de saco úmido é o mais tradicional e manual dos dois processos de CIP. Ele oferece flexibilidade excepcional para uma ampla gama de formas e tamanhos de produtos.

O Mecanismo Central

Neste processo, o pó é preenchido em um molde flexível, que é então selado para ficar hermético. Todo este conjunto de molde selado é colocado diretamente em um vaso de pressão e submerso em um meio de pressão, geralmente água ou óleo. A pressão isostática é então aplicada igualmente a todas as superfícies do molde, compactando o pó no interior.

Características Principais

A principal característica do processo de saco úmido é sua natureza manual. Cada molde deve ser preenchido, selado, carregado no vaso e, em seguida, removido e limpo após cada ciclo. Isso torna o processo inerentemente mais lento do que seu equivalente de saco seco.

Aplicações Típicas

Este método é ideal para prototipagem, pesquisa e tiragens de produção pequenas a médias. Sua principal vantagem é a capacidade de produzir peças muito grandes ou geometricamente complexas, pois a ferramenta não é restrita por uma membrana embutida no vaso.

O Processo de Saco Seco: Automação e Velocidade

O processo de saco seco foi desenvolvido para superar as limitações manuais do método de saco úmido, permitindo linhas de produção automatizadas e de alta velocidade.

O Mecanismo Central

Em uma prensa de saco seco, uma membrana flexível e durável é parte permanente do próprio vaso de pressão. Esta membrana isola o fluido pressurizador das ferramentas. O pó é preenchido em um molde, que é então colocado dentro desta membrana de "saco seco". A pressão é aplicada na parte externa da membrana, que por sua vez comprime o molde.

Características Principais

Como o molde nunca entra em contato com o fluido de pressão, o processo é muito mais limpo e rápido. O ciclo pode ser altamente automatizado, pois os moldes são simplesmente inseridos e removidos da câmara seca, economizando tempo significativo de mão de obra e limpeza.

Aplicações Típicas

O processo de saco seco é perfeitamente adequado para a produção em massa de uma variedade limitada de formas simples. Pense em componentes como isoladores de velas de ignição ou pequenos cilindros, onde milhões de peças idênticas são necessárias e o tempo de ciclo é um fator de custo crítico.

Compreendendo as Compensações (Trade-offs)

A decisão de usar CIP de saco úmido ou saco seco não é sobre qual é "melhor", mas qual é apropriado para o objetivo de fabricação. As compensações são claras e diretas.

Volume de Produção e Velocidade

O saco seco é o vencedor claro em velocidade e volume. Seus ciclos rápidos e automatizados são projetados para produção em massa. O saco úmido é mais lento devido ao manuseio manual de cada molde, tornando-o adequado para necessidades de menor volume.

Complexidade e Tamanho da Forma

O saco úmido oferece flexibilidade superior para forma e tamanho. Como o molde é independente do vaso, ele pode ser usado para designs excepcionalmente grandes ou intrincados. O saco seco é limitado a geometrias mais simples que podem caber nas ferramentas de membrana integradas do vaso.

Processo Operacional e Limpeza

O saco seco é uma operação mais limpa e simplificada. O molde permanece seco, eliminando a necessidade de limpeza pós-ciclo e reduzindo o risco de contaminação. O saco úmido requer manuseio extensivo, incluindo selagem do molde, imersão e limpeza do molde e potencialmente do vaso.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione o processo que se alinha diretamente com seu volume de produção, complexidade da peça e prioridades operacionais.

- Se seu foco principal for prototipagem ou produção de peças complexas: Escolha o processo de saco úmido por sua liberdade de design e flexibilidade inigualáveis.

- Se seu foco principal for produção em massa de alto volume de peças simples: Escolha o processo de saco seco por sua velocidade, automação e menor custo de mão de obra por unidade.

- Se seu foco principal for fabricação de componentes de escala muito grande: Escolha o processo de saco úmido, pois o tamanho da peça não é restrito por ferramentas integradas.

Em última análise, alinhar o método CIP com seu produto específico e objetivos de negócios é a chave para uma implementação bem-sucedida.

Tabela de Resumo:

| Característica | CIP de Saco Úmido | CIP de Saco Seco |

|---|---|---|

| Mecanismo Central | Molde submerso em fluido de pressão | Molde isolado por membrana permanente |

| Ideal Para | Prototipagem, peças complexas/grandes, volume baixo-médio | Produção em massa, formas simples, alto volume |

| Velocidade e Automação | Processo mais lento, manual | Mais rápido, altamente automatizado |

| Flexibilidade | Alta (formas/tamanhos variados) | Limitada (por ferramentas fixas) |

| Limpeza | Requer limpeza pós-ciclo | Mais limpo, molde permanece seco |

Ainda em dúvida sobre qual processo de CIP é adequado para os objetivos de produção do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções para todas as suas necessidades de compactação de pó. Se você precisa da flexibilidade do CIP de saco úmido para protótipos complexos ou da eficiência de alta velocidade do CIP de saco seco para produção em massa, nossa equipe pode ajudá-lo a selecionar o equipamento ideal para aumentar a produtividade e a qualidade de saída do seu laboratório.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode otimizar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

As pessoas também perguntam

- Qual é o processo do grafite isostático? Um Guia para a Criação de Material Uniforme e de Alto Desempenho

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- Qual o tamanho do mercado de prensagem isostática? Uma análise aprofundada do facilitador de manufatura avançada de mais de US$ 1,2 bilhão

- Qual é o material do molde de prensagem isostática a frio? Elastômeros Essenciais para Densidade Uniforme

- Por que a conformação a frio é melhor do que a conformação a quente? Um guia para escolher o processo de conformação de metal correto