A diferença fundamental entre a tecnologia de filme espesso e filme fino reside no processo de fabricação usado para depositar materiais em um substrato. A tecnologia de filme espesso usa um método de serigrafia para aplicar uma pasta, resultando em camadas tipicamente com 10 mícrons (µm) ou mais espessas. Em contraste, a tecnologia de filme fino usa deposição a vácuo ou técnicas de pulverização catódica para criar camadas muito mais finas, geralmente na faixa de nanômetros (nm) a alguns mícrons.

A escolha é um clássico compromisso de engenharia: o filme espesso oferece uma solução robusta e econômica para aplicações de alta potência e uso geral, enquanto o filme fino oferece precisão e desempenho superiores para circuitos de alta frequência e alta densidade onde a miniaturização é crítica.

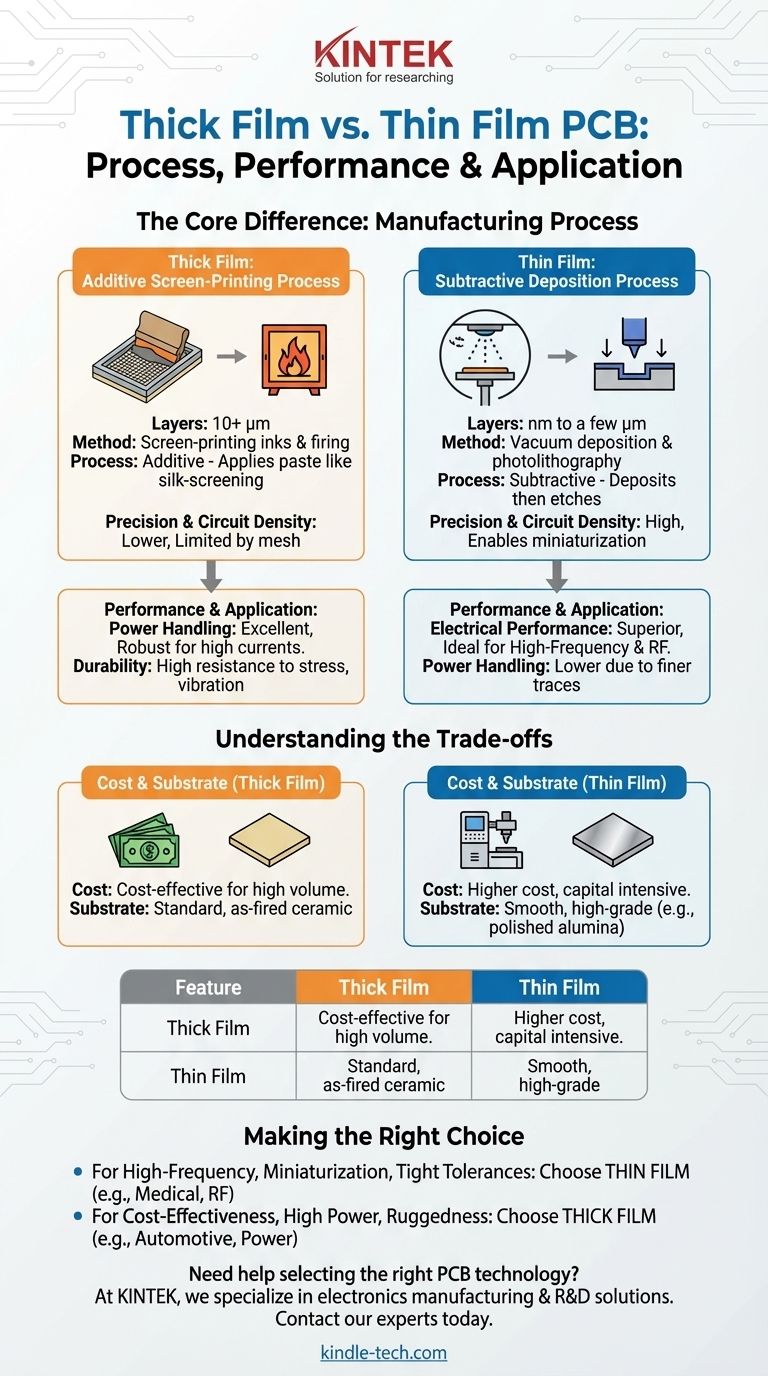

A Diferença Central: Processo de Fabricação

O método de fabricação é a origem de todas as diferenças subsequentes em desempenho, custo e aplicação.

Filme Espesso: Um Processo Aditivo de Serigrafia

Circuitos de filme espesso são criados imprimindo pastas especiais, conhecidas como "tintas", em um substrato cerâmico como alumina. Este processo é análogo à serigrafia de uma camiseta.

Uma tela de malha com um padrão de circuito estêncil é usada para aplicar a pasta no substrato com um rodo. O substrato é então queimado em um forno de alta temperatura para fundir a pasta, criando camadas condutoras, resistivas ou dielétricas duráveis.

Filme Fino: Um Processo Subtrativo de Deposição

A fabricação de filme fino é um processo mais preciso, de múltiplas etapas, realizado a vácuo. Uma camada de material é primeiro depositada uniformemente sobre todo o substrato usando métodos como pulverização catódica (sputtering) ou deposição a vapor.

Em seguida, um processo de fotolitografia é usado para remover seletivamente o material, gravando as porções indesejadas para deixar o padrão de circuito desejado. Este é um método subtrativo que permite linhas extremamente finas e tolerâncias apertadas.

Como o Processo Define o Desempenho e a Aplicação

O contraste na fabricação impacta diretamente as capacidades do circuito final.

Precisão e Densidade do Circuito

O filme fino é o vencedor claro em precisão. O processo de gravação fotolitográfica permite a criação de linhas e espaços muito mais finos, possibilitando maior densidade de componentes e miniaturização geral do circuito.

O processo de serigrafia do filme espesso é inerentemente menos preciso. A malha da tela e a viscosidade da pasta limitam o tamanho mínimo da característica, tornando-o inadequado para designs altamente compactos.

Desempenho Elétrico e Frequência

Para aplicações de alta frequência (RF, micro-ondas), o filme fino é superior. Suas camadas condutoras uniformes, puras e precisamente definidas resultam em excelente integridade de sinal, baixo ruído e desempenho previsível.

Os condutores e resistores de filme espesso são menos uniformes, o que pode introduzir capacitância e indutância parasitas. Isso os torna menos ideais para sinais onde o controle preciso de impedância é crítico.

Manuseio de Potência e Durabilidade

O filme espesso se destaca em aplicações de potência. A área de seção transversal mais espessa de seus condutores impressos pode suportar correntes significativamente mais altas e dissipar mais calor do que os traços de filme fino.

A natureza fundida das pastas de filme espesso também cria um circuito excepcionalmente durável que é altamente resistente a estresse mecânico, vibração e choque térmico.

Compreendendo os Compromissos: Custo vs. Precisão

Sua escolha quase sempre envolverá equilibrar o orçamento com os requisitos de desempenho.

A Equação de Custo

O filme espesso é geralmente mais econômico, especialmente para produção de alto volume. O equipamento e os materiais de serigrafia são menos caros, e o processo é mais rápido com maior rendimento.

A fabricação de filme fino requer um investimento de capital significativo em câmaras de vácuo e instalações de sala limpa. O processo é mais complexo e demorado, levando a um custo mais alto por unidade, especialmente para ferramentas e configuração.

Exigências de Substrato e Material

Os processos de filme fino exigem substratos muito lisos, como alumina polida ou quartzo, para garantir a uniformidade das camadas depositadas. Esses materiais de alta qualidade aumentam o custo geral.

O filme espesso é mais tolerante e funciona bem em substratos cerâmicos padrão, "as-fired" (como saem do forno), que são menos caros e mais prontamente disponíveis.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua decisão entre essas duas tecnologias robustas.

- Se seu foco principal for desempenho de alta frequência, miniaturização ou tolerâncias apertadas: Escolha filme fino por sua precisão superior, ideal para implantes médicos, componentes de rede óptica e módulos de RF/micro-ondas.

- Se seu foco principal for custo-benefício, manuseio de alta potência ou robustez: Escolha filme espesso por sua natureza robusta e menor custo de fabricação, tornando-o perfeito para sensores automotivos, controles industriais e eletrônica de potência.

Ao entender como o processo de fabricação dita o desempenho, você pode selecionar com confiança a tecnologia que se alinha perfeitamente com os objetivos técnicos e orçamentários do seu projeto.

Tabela de Resumo:

| Característica | PCB de Filme Espesso | PCB de Filme Fino |

|---|---|---|

| Espessura da Camada | 10+ mícrons (µm) | Nanômetros (nm) a alguns mícrons |

| Processo de Fabricação | Serigrafia e queima | Deposição a vácuo e fotolitografia |

| Precisão e Densidade | Menor, limitada pela malha da tela | Alta, permite miniaturização |

| Desempenho Elétrico | Bom para potência, menos ideal para alta frequência | Superior para alta frequência e RF |

| Manuseio de Potência | Excelente, robusto para correntes altas | Menor devido a traços mais finos |

| Custo | Econômico, ideal para alto volume | Custo mais alto, equipamentos especializados |

| Aplicações Ideais | Sensores automotivos, eletrônica de potência, controles industriais | Implantes médicos, módulos de RF/micro-ondas, redes ópticas |

Precisa de ajuda para selecionar a tecnologia de PCB certa para o seu projeto?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para fabricação de eletrônicos e P&D. Se você está desenvolvendo circuitos de filme espesso para aplicações robustas ou componentes de filme fino que exigem precisão, nossa experiência e produtos podem apoiar seu sucesso.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Janela de Substrato de Cristal de Fluoreto de Magnésio MgF2 para Aplicações Ópticas

- Substrato de Vidro de Janela Óptica, Placa de Quartzo, Wafer, JGS1, JGS2, JGS3

- Substrato de Vidro de Janela Óptica Wafer Substrato CaF2 Janela Lente

As pessoas também perguntam

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Posso soldar cobre com cobre sem fluxo? O Papel Crítico do Fluxo para uma Ligação Forte

- Para que serve o revestimento por pulverização catódica (sputter coating)? Obtenha filmes finos superiores para eletrónica, óptica e ferramentas

- Qual a espessura do revestimento por pulverização catódica para SEM? Obtenha Imagens e Análises Ótimas

- O que é revestimento por feixe de elétrons? Um Guia para Filmes Finos PVD de Alto Desempenho