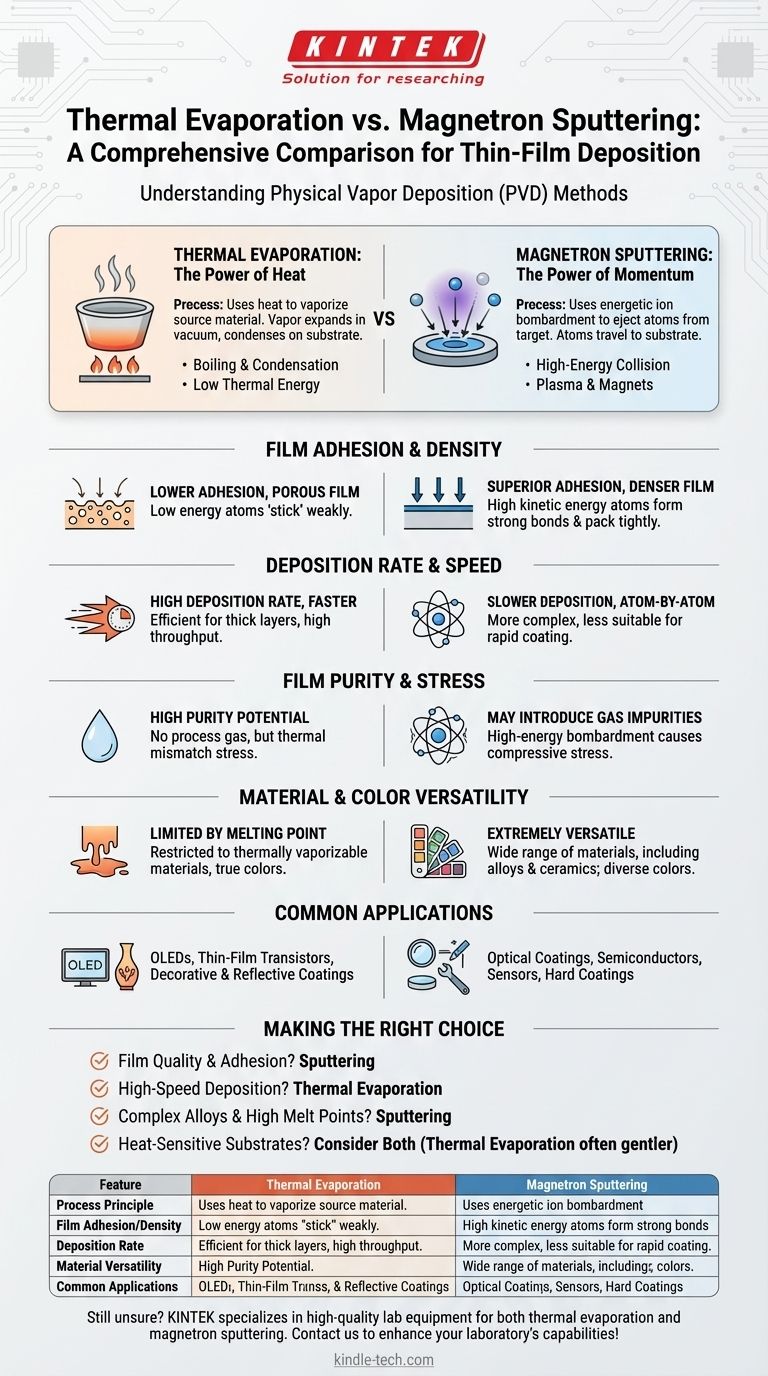

Em sua essência, a evaporação térmica e o magnetron sputtering são dois métodos distintos de deposição física de vapor (PVD) que diferem na forma como transformam um material sólido em vapor para revestir um substrato. A evaporação térmica usa calor para ferver um material até que ele vaporize, enquanto o magnetron sputtering usa bombardeio de íons energéticos para arrancar fisicamente átomos de um alvo. Essa diferença fundamental na transferência de energia determina as propriedades do filme fino resultante, como sua adesão, densidade e taxa de deposição.

A escolha entre essas duas técnicas é um trade-off clássico de engenharia. O magnetron sputtering geralmente produz filmes de maior qualidade e mais aderentes, mas é um processo mais lento e complexo. A evaporação térmica é mais rápida e simples, mas resulta em filmes com menor densidade e adesão mais fraca.

O Processo Fundamental: Calor vs. Momento

Ambas as técnicas ocorrem em uma câmara de vácuo para garantir que o material vaporizado possa viajar até o substrato sem colidir com moléculas de ar. No entanto, o método de geração desse vapor é a distinção crítica.

Como Funciona a Evaporação Térmica

A evaporação térmica é conceitualmente simples. Um material fonte, geralmente mantido em um cadinho ou "barco", é aquecido ao passar uma grande corrente elétrica através dele até que sua temperatura suba além do seu ponto de vaporização.

Este processo cria uma nuvem de vapor do material que se expande por toda a câmara de vácuo. Quando esse vapor entra em contato com a superfície mais fria do seu substrato, ele se condensa, formando um filme fino. Isso é análogo a como o vapor de uma chaleira fervente se condensa em uma janela fria.

Como Funciona o Magnetron Sputtering

O Sputtering não depende do calor. Em vez disso, ele usa um plasma de alta energia, tipicamente de um gás inerte como o Argônio. Uma alta tensão é aplicada ao material fonte (o "alvo"), fazendo com que o gás se ionize e forme um plasma brilhante.

Esses íons carregados positivamente são então acelerados contra o alvo carregado negativamente com imensa força. Essa colisão é energética o suficiente para arrancar átomos individuais ou pequenos aglomerados de átomos do material alvo. Esses átomos "pulverizados" viajam através do vácuo e se depositam no substrato, construindo um filme átomo por átomo. Os ímãs são usados para confinar o plasma perto do alvo, aumentando drasticamente a eficiência do processo de sputtering.

Comparando Propriedades Chave do Filme

A diferença na energia — baixa energia térmica para evaporação versus alta energia cinética para sputtering — impacta diretamente as características finais do filme.

Adesão e Densidade do Filme

Os átomos pulverizados chegam ao substrato com energia cinética significativamente maior. Essa energia os ajuda a formar uma ligação mais forte com a superfície do substrato e a se compactarem mais firmemente, resultando em adesão superior e um filme mais denso.

Os átomos evaporados possuem apenas baixa energia térmica. Eles essencialmente "grudam" onde caem, levando a uma estrutura de filme mais porosa e adesão mais fraca ao substrato.

Taxa de Deposição e Velocidade

A evaporação térmica pode produzir um fluxo de vapor robusto, permitindo altas taxas de deposição e tempos de processo mais curtos. Isso a torna altamente eficiente para depositar camadas mais espessas ou para fabricação de alto rendimento.

O Sputtering é um processo átomo por átomo, que é inerentemente mais lento. As taxas de deposição são geralmente muito mais baixas do que a evaporação térmica, tornando-o menos adequado para aplicações que exigem revestimento rápido.

Pureza e Tensão do Filme

A evaporação pode produzir filmes muito puros para certos materiais, pois não requer um gás de processo como o argônio, que às vezes pode ficar embutido no filme pulverizado.

No entanto, ambos os processos podem introduzir tensão. O bombardeio de alta energia no sputtering pode causar tensão compressiva, enquanto a incompatibilidade térmica entre um filme quente e um substrato frio durante a evaporação pode causar tensão de tração.

Versatilidade de Material e Cor

O Sputtering é extremamente versátil e pode ser usado para depositar quase qualquer material, incluindo metais, cerâmicas e ligas complexas, porque não depende de pontos de fusão. Isso permite uma ampla gama de opções de cores ao pulverizar diferentes materiais ou introduzir gases reativos.

A evaporação é limitada a materiais que podem ser vaporizados termicamente sem se decompor. As cores são geralmente limitadas à cor verdadeira do material fonte (por exemplo, alumínio), e a obtenção de outras cores geralmente requer um processo de pintura secundário.

Aplicações Comuns para Cada Método

As vantagens distintas de cada técnica as tornam adequadas para diferentes aplicações.

Quando Usar Evaporação Térmica

Este método é preferido quando a alta velocidade e a simplicidade do processo são prioridades e a adesão suprema do filme não é a principal preocupação.

Os usos comuns incluem a fabricação de OLEDs, transistores de filme fino e a criação de revestimentos metálicos simples para fins decorativos ou reflexivos.

Quando Usar Magnetron Sputtering

O Sputtering é a escolha ideal para aplicações onde a qualidade do filme, durabilidade e adesão são críticas.

É amplamente utilizado na produção de revestimentos ópticos (como lentes antirreflexo), revestimentos duros para ferramentas e na criação de contatos elétricos e camadas precisas encontradas em semicondutores e sensores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelos requisitos mais críticos do seu projeto específico.

- Se seu foco principal é qualidade de filme e adesão: O Sputtering é a escolha superior devido à maior energia dos átomos depositantes, criando filmes mais densos e duráveis.

- Se seu foco principal é deposição de alta velocidade ou simplicidade do processo: A evaporação térmica oferece tempos de revestimento significativamente mais rápidos e envolve equipamentos menos complexos.

- Se você está depositando ligas complexas ou materiais refratários: O Sputtering pode depositar materiais com pontos de fusão extremamente altos ou composições complexas que não podem ser evaporados termicamente.

- Se você está trabalhando com substratos sensíveis ao calor: Embora ambos os métodos gerem calor, a evaporação térmica é frequentemente considerada mais suave, embora os parâmetros específicos do processo devam ser cuidadosamente gerenciados em ambos os casos.

Compreender a física que distingue essas duas técnicas poderosas permite que você selecione o método de deposição ideal para sua aplicação específica.

Tabela de Resumo:

| Característica | Evaporação Térmica | Magnetron Sputtering |

|---|---|---|

| Princípio do Processo | Vaporização induzida por calor | Bombardeio iônico energético (sputtering) |

| Adesão/Densidade do Filme | Adesão mais baixa, mais poroso | Adesão superior, filmes mais densos |

| Taxa de Deposição | Alta velocidade, revestimento mais rápido | Mais lento, processo átomo por átomo |

| Versatilidade do Material | Limitada por pontos de fusão | Ampla gama (metais, cerâmicas, ligas) |

| Aplicações Comuns | OLEDs, revestimentos decorativos | Revestimentos ópticos, semicondutores, revestimentos duros |

Ainda em dúvida sobre qual método PVD é o certo para as necessidades de deposição de filmes finos do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para processos de evaporação térmica e magnetron sputtering. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para alcançar adesão superior do filme, controle preciso de espessura e desempenho ideal do material para sua aplicação específica. Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura