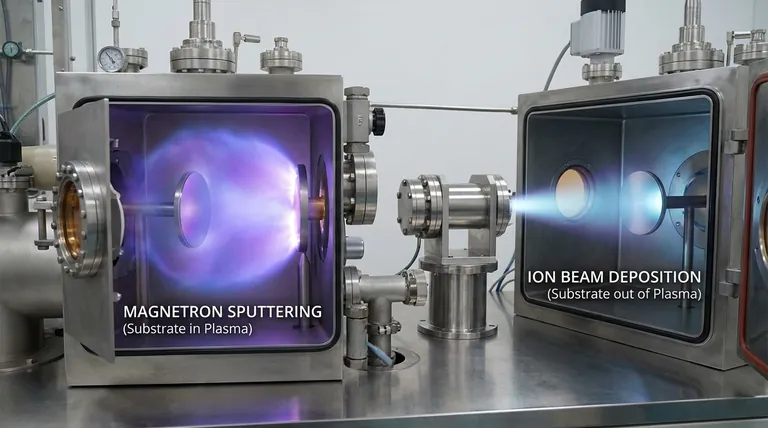

A principal diferença entre a pulverização catódica (sputtering) e a deposição por feixe iônico reside na localização e controle do plasma. Na pulverização catódica magnetron padrão, o material a ser revestido (o substrato) é imerso no mesmo plasma que gera os íons para atingir o material fonte. Na deposição por feixe iônico, uma fonte de íons separada cria um feixe focado que atinge o material fonte, e todo esse processo ocorre longe do substrato, que permanece fora do ambiente de plasma.

Em sua essência, a escolha entre esses dois métodos é uma escolha entre integração de processo e separação de processo. A pulverização catódica padrão é um método direto e de força bruta onde tudo acontece em uma única câmara de plasma, enquanto a deposição por feixe iônico é uma técnica indireta e de alta precisão que desacopla a geração de íons da deposição de material.

A Separação Fundamental: Plasma vs. Feixe Iônico

Ambas as técnicas são formas de Deposição Física de Vapor (PVD), uma categoria de processos onde um material é convertido em fase de vapor e depois condensado em um substrato para formar um filme fino. A principal diferença é como esse vapor é criado.

Como Funciona a Pulverização Catódica Padrão

Em um sistema típico de pulverização catódica magnetron, um gás inerte como o argônio é introduzido em uma câmara de vácuo.

Um forte campo elétrico e magnético é aplicado, o que acende o gás em um plasma, um estado de alta energia de íons e elétrons.

Esses íons são acelerados em um material fonte, conhecido como alvo. O impacto fisicamente desprende, ou "pulveriza", átomos do alvo, que então viajam e revestem o substrato próximo. O substrato está dentro deste ambiente de plasma.

Como Funciona a Deposição por Feixe Iônico

A deposição por feixe iônico adiciona uma camada crítica de separação e controle a este processo.

Uma fonte de íons independente gera um feixe de íons altamente controlado e focado, completamente separado do alvo e do substrato.

Este feixe é então direcionado ao alvo em uma parte diferente da câmara, pulverizando átomos assim como no processo padrão. No entanto, como o substrato não está no plasma, ele não é bombardeado por partículas de alta energia.

Principais Vantagens da Deposição por Feixe Iônico

Essa separação da fonte de íons do substrato cria várias vantagens distintas, tornando-o o método preferido para aplicações de alto desempenho.

Controle Independente Sobre as Propriedades do Filme

Como a energia e a corrente do feixe iônico são controladas independentemente, os operadores podem ajustar precisamente as propriedades do filme depositado.

Isso pode aumentar a densidade do filme, modificar a estrutura cristalina e melhorar características como a permeabilidade à água, levando a um desempenho superior.

Contaminação Reduzida

Na pulverização catódica padrão, o gás inerte do plasma pode ser incorporado ao filme em crescimento, o que pode ser uma fonte de contaminação.

A deposição por feixe iônico reduz significativamente essa inclusão de gás de pulverização porque o substrato é isolado do ambiente principal do plasma, resultando em filmes finos mais puros.

Proteção para Substratos Sensíveis

O plasma em um sistema de pulverização catódica magnetron bombardeia constantemente o substrato, o que pode causar danos por calor ou alterações elétricas.

A deposição por feixe iônico elimina esse problema. A ausência de plasma entre o alvo e o substrato a torna ideal para revestir materiais delicados como componentes ópticos sensíveis ou eletrônicos complexos.

Versatilidade com Materiais

O processo não requer uma polarização elétrica entre o substrato e o alvo.

Isso torna a deposição por feixe iônico altamente eficaz para depositar filmes finos em materiais condutores e não condutores sem modificações especiais no processo.

Entendendo as Desvantagens

Embora a deposição por feixe iônico ofereça controle superior e qualidade de filme, nem sempre é a melhor escolha. Essa precisão tem um custo.

Complexidade e Custo

Os sistemas de feixe iônico são inerentemente mais complexos, envolvendo fontes de íons dedicadas e fontes de alimentação e sistemas de controle mais sofisticados. Isso se traduz em um custo inicial de equipamento mais alto e potencialmente uma manutenção mais complexa.

Taxa de Deposição e Produtividade

A pulverização catódica magnetron padrão é frequentemente mais rápida e pode ser mais facilmente escalada para revestimentos industriais de grandes áreas. Sua relativa simplicidade e maiores taxas de deposição a tornam um cavalo de batalha para aplicações onde uma qualidade "boa o suficiente" em alto volume é o principal impulsionador.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão é impulsionada pelos requisitos específicos de sua aplicação e pelo equilíbrio entre desempenho e eficiência de produção.

- Se seu foco principal é a máxima precisão, pureza do filme e desempenho: A deposição por feixe iônico é a escolha superior, especialmente para revestimentos ópticos sensíveis, semicondutores avançados e dispositivos médicos.

- Se seu foco principal é a produção de alta produtividade e a eficiência de custos: A pulverização catódica magnetron é o método estabelecido e confiável para revestimentos de uso geral em metais, vidro e outros materiais robustos.

Escolher o método certo requer uma compreensão clara das propriedades exigidas pelo seu filme e das restrições operacionais do seu projeto.

Tabela Resumo:

| Característica | Pulverização Catódica Magnetron | Deposição por Feixe Iônico |

|---|---|---|

| Ambiente de Plasma | Substrato está dentro do plasma | Substrato está fora do plasma |

| Controle & Precisão | Bom | Superior, controle independente do feixe iônico |

| Pureza do Filme | Risco de inclusão de gás de pulverização | Alta, contaminação mínima |

| Compatibilidade do Substrato | Bom para materiais robustos | Ideal para substratos sensíveis (óptica, eletrônica) |

| Taxa de Deposição & Custo | Maior produtividade, menor custo | Mais lento, maior custo de equipamento e operacional |

Ainda não tem certeza de qual método PVD é o certo para sua aplicação?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a analisar seus requisitos específicos para propriedades de filme, sensibilidade do substrato e escala de produção para determinar a solução ideal — seja pulverização catódica de alta produtividade ou deposição por feixe iônico de alta precisão.

Entre em contato com nossos especialistas em filmes finos hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição