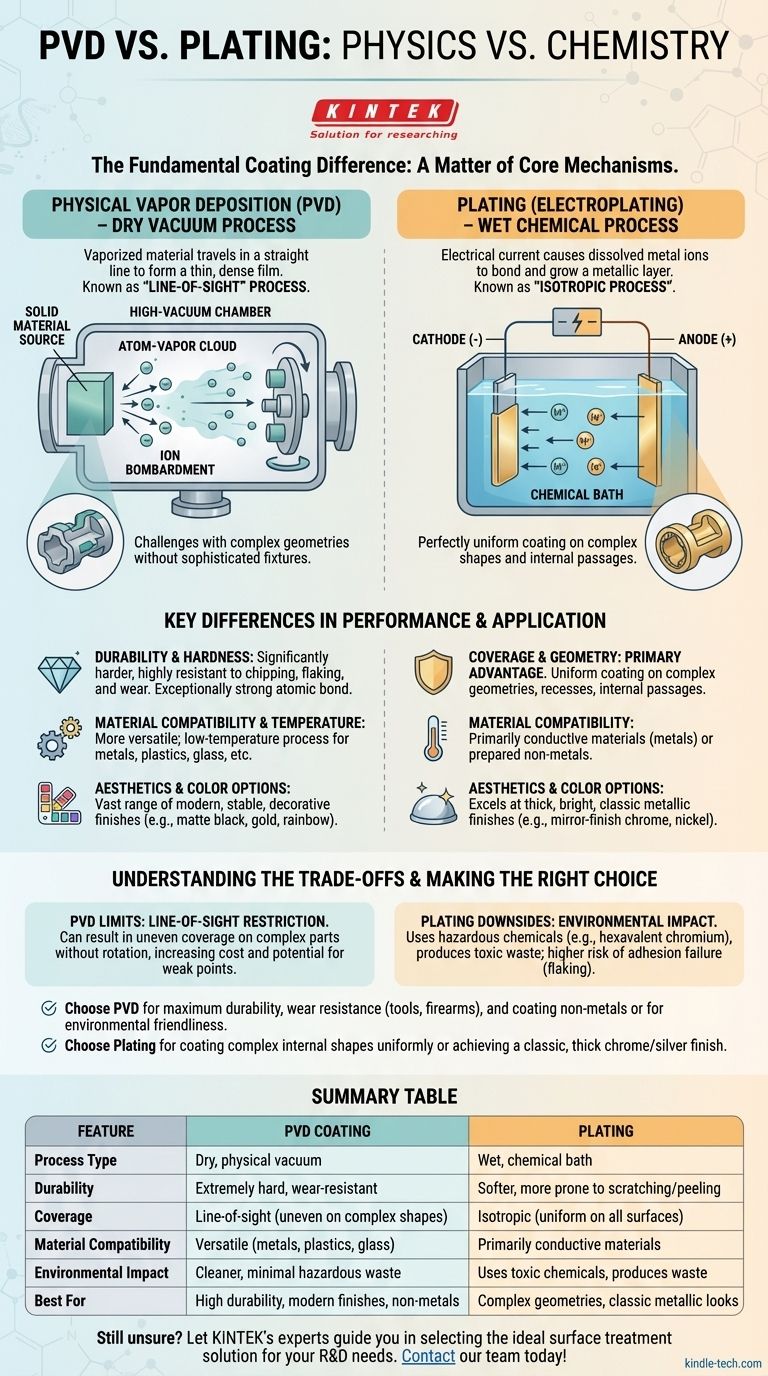

Em sua essência, a diferença entre PVD e galvanoplastia é uma questão de física versus química. A Deposição Física de Vapor (PVD) é um processo a seco, a vácuo, que deposita fisicamente um filme fino de material sobre uma superfície, átomo por átomo. A galvanoplastia tradicional, ou eletrodeposição, é um processo químico úmido que usa corrente elétrica em um banho líquido para criar uma camada de metal em uma peça condutora.

A decisão central entre PVD e galvanoplastia é uma troca. Você deve escolher entre a dureza superior e a versatilidade de material do PVD versus a capacidade da galvanoplastia de revestir uniformemente formas complexas com um acabamento metálico espesso e clássico.

Como Cada Processo Funciona Fundamentalmente

Para entender qual método é adequado para sua aplicação, você deve primeiro compreender a diferença fundamental na forma como o revestimento é aplicado.

Deposição Física de Vapor (PVD): Um Filme Baseado a Vácuo

O PVD ocorre em uma câmara de alto vácuo. Um material-fonte sólido é vaporizado por um processo físico, como a pulverização catódica (bombardeando-o com íons).

Este material vaporizado viaja então em linha reta através do vácuo e se condensa no objeto alvo, formando um filme muito fino, denso e altamente aderente.

Como o material viaja em linha reta, o PVD é conhecido como um processo de "linha de visão". Qualquer superfície que não esteja diretamente exposta à fonte de vapor não será revestida.

Galvanoplastia: Um Processo de Banho Químico

A galvanoplastia ocorre em uma solução química líquida. No método mais comum, a eletrodeposição, o objeto a ser revestido é submerso no banho e atua como cátodo (eletrodo negativo).

Uma corrente elétrica é passada através da solução, fazendo com que íons metálicos dissolvidos migrem e se liguem à superfície do objeto, efetivamente "crescendo" uma camada metálica.

Como o objeto está totalmente imerso, este é um processo isotrópico. O revestimento se forma uniformemente em todas as superfícies que o líquido pode tocar, incluindo canais internos e orifícios complexos.

Principais Diferenças em Desempenho e Aplicação

As diferenças no processo levam a resultados muito diferentes em durabilidade, aparência e casos de uso adequados.

Durabilidade e Dureza

Os revestimentos PVD são significativamente mais duros, mais duráveis e mais resistentes à corrosão do que a maioria dos acabamentos galvanizados. A ligação atômica criada no processo PVD é excepcionalmente forte, tornando-a altamente resistente a lascas, descascamento e desgaste.

A galvanoplastia, embora protetora, é uma camada mais macia que é mais suscetível a arranhões e pode descascar se a preparação da superfície ou o processo estiverem com defeito.

Cobertura e Geometria

Esta é a principal vantagem da galvanoplastia. Sua natureza isotrópica garante um revestimento perfeitamente uniforme em peças com geometrias complexas, reentrâncias profundas ou passagens internas.

A natureza de linha de visão do PVD torna desafiador revestir formas complexas uniformemente sem acessórios sofisticados para girar a peça durante o processo.

Compatibilidade de Material e Temperatura

O PVD é mais versátil. É um processo de baixa temperatura que pode ser usado para revestir uma ampla gama de materiais, incluindo plásticos, vidro e metais sensíveis ao calor, além de aços e ligas padrão.

A eletrodeposição geralmente requer que o substrato seja eletricamente condutor, limitando sua aplicação a metais ou não metais especialmente preparados.

Estética e Opções de Cores

O PVD oferece uma vasta gama de acabamentos modernos e decorativos (por exemplo, preto fosco, ouro, ouro rosa, bronze e até cores iridescentes de arco-íris) que são altamente estáveis.

A galvanoplastia se destaca na produção de acabamentos metálicos clássicos, espessos e brilhantes, como cromo com acabamento espelhado, níquel ou prata.

Entendendo as Trocas

Nenhum método é universalmente superior; escolher o errado para o seu objetivo pode levar ao fracasso.

Os Limites do PVD

O principal inconveniente é a restrição de "linha de visão". Sem rotação cuidadosa da peça, isso pode resultar em cobertura irregular ou incompleta em peças complexas, levando a pontos fracos de desgaste e corrosão. Essa complexidade adicional pode aumentar os custos.

As Desvantagens da Galvanoplastia

A preocupação mais significativa com a galvanoplastia tradicional é o seu impacto ambiental. O processo frequentemente usa produtos químicos perigosos (como cromo hexavalente) e produz resíduos tóxicos que requerem descarte cuidadoso. Além disso, a falha de adesão, resultando em lascas ou descascamento, é um modo de falha mais comum do que com o PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação devem ditar sua escolha.

- Se seu foco principal é durabilidade máxima e resistência ao desgaste: Escolha PVD por sua dureza e adesão superiores, ideal para ferramentas, armas de fogo e relógios de ponta.

- Se seu foco principal é revestir formas internas complexas uniformemente: Escolha galvanoplastia, pois o banho líquido fornecerá cobertura perfeita onde um processo de linha de visão não pode.

- Se seu foco principal é um acabamento clássico, espesso de cromo ou prata: A galvanoplastia é o método tradicional e mais eficaz para alcançar essa estética específica.

- Se seu foco principal é a ecologia ou o revestimento de não metais: O PVD é o processo mais limpo e versátil adequado para plásticos, compósitos e outros materiais.

Compreender o mecanismo central — um filme físico versus um banho químico — é a chave para selecionar o revestimento certo para sua necessidade específica.

Tabela de Resumo:

| Característica | Revestimento PVD | Galvanoplastia |

|---|---|---|

| Tipo de Processo | Processo a vácuo físico e seco | Processo de banho químico úmido |

| Durabilidade | Extremamente duro, resistente ao desgaste | Mais macio, mais propenso a arranhões/descascamento |

| Cobertura | Linha de visão (irregular em formas complexas) | Isotrópico (uniforme em todas as superfícies) |

| Compatibilidade de Material | Versátil (metais, plásticos, vidro) | Principalmente materiais condutores |

| Impacto Ambiental | Mais limpo, resíduos perigosos mínimos | Usa produtos químicos tóxicos, produz resíduos |

| Melhor Para | Alta durabilidade, acabamentos modernos, não metais | Geometrias complexas, visuais metálicos clássicos |

Ainda em dúvida sobre qual processo de revestimento é melhor para suas peças? Deixe que os especialistas da KINTEK o orientem. Somos especializados em equipamentos de laboratório e consumíveis para P&D de tratamento de superfícies, ajudando você a selecionar a solução ideal de PVD ou galvanoplastia para maior durabilidade, desempenho e estética. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas