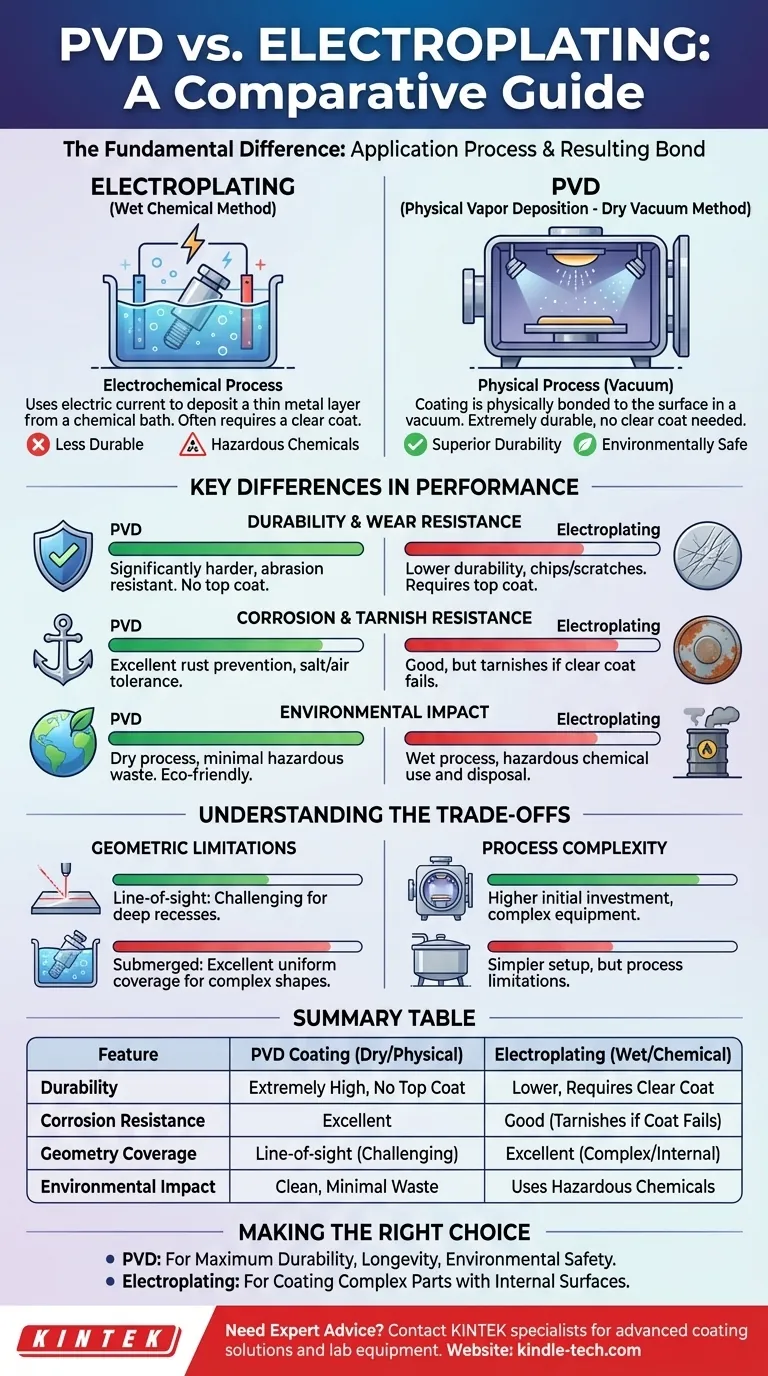

A diferença fundamental entre PVD e galvanoplastia reside no processo de aplicação e na ligação resultante. A Deposição Física de Vapor (PVD) é um processo a vácuo seco onde um revestimento é fisicamente ligado a uma superfície, criando um acabamento extremamente durável. Em contraste, a galvanoplastia é um processo químico úmido que usa uma corrente elétrica para depositar uma fina camada de metal, que é frequentemente menos durável e requer uma camada protetora transparente.

Embora ambos os métodos apliquem um acabamento metálico, a escolha entre eles é uma troca entre a durabilidade moderna e a aplicação tradicional. O PVD oferece um revestimento vastamente superior, mais robusto e ecologicamente seguro, enquanto a galvanoplastia é um método mais antigo com diferentes capacidades geométricas.

Como Cada Processo Funciona

Para entender as diferenças de desempenho, é essencial compreender como cada revestimento é aplicado. Os dois métodos são fundamentalmente diferentes a nível molecular.

Galvanoplastia: O Método Químico Úmido

A galvanoplastia envolve a submersão de uma peça condutora (o substrato) em um banho químico contendo íons metálicos dissolvidos.

Uma corrente elétrica é passada através do banho, fazendo com que os íons metálicos se depositem na superfície do substrato. Este é um processo eletroquímico.

PVD: O Método a Vácuo Seco

PVD, ou Deposição Física de Vapor, ocorre dentro de uma câmara de alto vácuo. O material de revestimento é vaporizado de uma fonte sólida usando métodos como a pulverização catódica.

Este vapor então viaja através do vácuo e condensa no substrato, formando uma película fina e altamente aderente. Este é um processo físico, não químico.

Principais Diferenças de Desempenho

As diferenças no processo de aplicação levam diretamente a disparidades significativas na durabilidade, aparência e impacto ambiental do produto final.

Durabilidade e Resistência ao Desgaste

Os revestimentos PVD são significativamente mais duros e mais resistentes ao desgaste e à abrasão do que os acabamentos galvanizados.

A galvanoplastia tradicional frequentemente requer uma camada superior transparente para proteção, que pode degradar, lascar ou riscar com o tempo. O PVD não requer uma camada transparente, pois o próprio acabamento é excepcionalmente robusto.

Resistência à Corrosão e Manchas

O PVD demonstra uma tolerância muito maior à corrosão por sal, ar e outros elementos. Isso o torna mais eficaz na prevenção da ferrugem.

Acabamentos galvanizados, particularmente latão e ouro, podem facilmente manchar ou corroer uma vez que a camada protetora transparente é comprometida.

Impacto Ambiental

O PVD é amplamente considerado um processo ecologicamente seguro. É um processo seco que não libera produtos químicos nocivos ou resíduos perigosos.

A galvanoplastia, sendo um processo químico úmido, envolve o uso e descarte de produtos químicos perigosos, representando um desafio ambiental maior.

Compreendendo as Trocas

Escolher um revestimento não é apenas sobre qual é "melhor", mas qual é o certo para a peça e o objetivo específicos. As vantagens do PVD vêm com certas limitações de processo.

Limitações Geométricas

O PVD é principalmente um processo de "linha de visão". Isso significa que ele só pode revestir superfícies que estão diretamente expostas à fonte de vapor dentro da câmara de vácuo.

Isso torna desafiador revestir uniformemente formas complexas com reentrâncias profundas ou canais internos. A galvanoplastia, que envolve a submersão da peça inteira em uma solução líquida, é frequentemente melhor para fornecer cobertura uniforme em geometrias intrincadas.

Complexidade do Processo

O equipamento para PVD (uma câmara de alto vácuo) é mais complexo e tipicamente representa um investimento inicial maior do que uma configuração de galvanoplastia.

No entanto, a durabilidade resultante pode levar a uma vida útil mais longa do produto, justificando a complexidade inicial do processo para aplicações de alto desempenho.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o revestimento correto requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal é a máxima durabilidade e longevidade: PVD é a escolha óbvia devido à sua resistência superior ao desgaste, corrosão e manchas.

- Se seu foco principal é revestir uma peça complexa com superfícies internas: O processo úmido da galvanoplastia pode fornecer uma cobertura mais uniforme do que a natureza de linha de visão do PVD.

- Se seu foco principal é a segurança ambiental e um processo limpo: PVD é a opção superior, pois evita o uso e descarte de produtos químicos agressivos.

Em última análise, compreender essas diferenças essenciais permite que você selecione o processo de acabamento que oferece o desempenho preciso que seu produto exige.

Tabela Resumo:

| Característica | Revestimento PVD | Galvanoplastia |

|---|---|---|

| Tipo de Processo | Seco, baseado em vácuo (físico) | Úmido, banho químico (eletroquímico) |

| Durabilidade | Extremamente alta, sem necessidade de camada superior | Menor, frequentemente requer uma camada protetora transparente |

| Resistência à Corrosão | Excelente | Boa, mas pode manchar se a camada superior falhar |

| Cobertura Geométrica | Linha de visão (desafiador para reentrâncias profundas) | Excelente para formas complexas e superfícies internas |

| Impacto Ambiental | Limpo, mínimo resíduo perigoso | Usa e produz produtos químicos perigosos |

Precisa de aconselhamento especializado sobre o melhor revestimento para seus componentes?

Escolher entre PVD e galvanoplastia é crítico para o desempenho, longevidade e custo-benefício do seu produto. A escolha certa depende de seus requisitos específicos de durabilidade, geometria da peça e considerações ambientais.

Na KINTEK, somos especialistas em soluções avançadas de revestimento e equipamentos de laboratório. Nossos especialistas podem ajudá-lo a navegar por essas trocas para selecionar o processo de acabamento perfeito para sua aplicação, garantindo resultados ótimos.

Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra como a experiência da KINTEK em equipamentos e consumíveis de laboratório pode melhorar a qualidade e durabilidade do seu produto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência