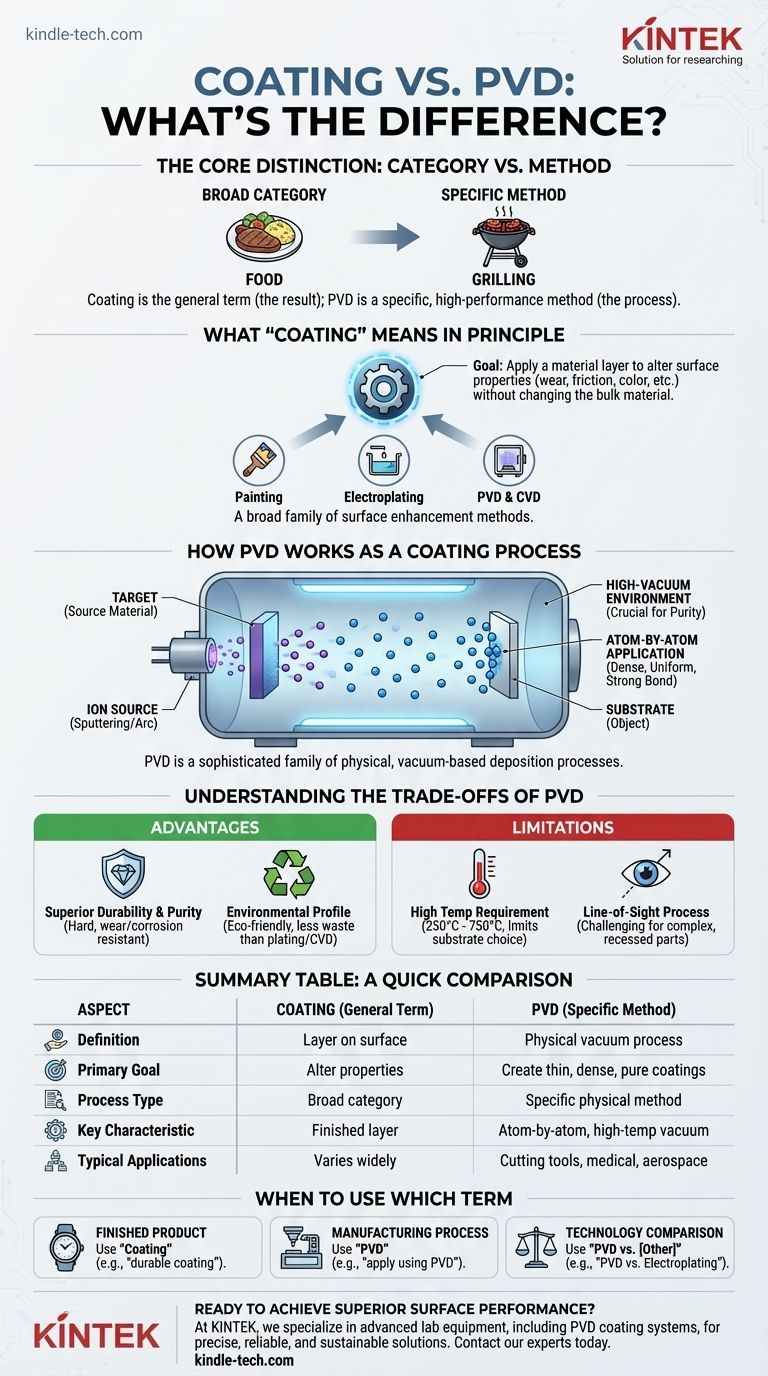

Simplificando, revestimento é o termo geral para aplicar uma nova camada à superfície de um material, enquanto a Deposição Física de Vapor (PVD) é um método específico e de alto desempenho usado para aplicar esse revestimento. "Revestimento" é o resultado; PVD é um dos principais processos para alcançá-lo. Pense nisso como a diferença entre a ampla categoria de "alimentos" e a técnica culinária específica de "grelhar".

A distinção central é uma de categoria versus método. "Revestimento" descreve o objetivo de adicionar uma camada superficial funcional a um objeto. PVD descreve um processo específico baseado em vácuo que transfere fisicamente esse material de revestimento átomo por átomo de uma fonte sólida para o objeto.

O que "Revestimento" Significa em Princípio

Um revestimento é qualquer camada de material, espessa ou fina, aplicada à superfície de um objeto, muitas vezes chamado de substrato. O objetivo é alterar as propriedades da superfície sem alterar o material a granel subjacente do objeto.

Uma Ampla Categoria de Aprimoramento de Superfície

Revestimento é um conceito fundamental na ciência dos materiais e na fabricação. Envolve a deposição de um filme ou camada de um novo material em um substrato.

Isso é distinto da modificação da superfície, como o tratamento térmico, que altera a química da superfície existente em vez de adicionar uma nova camada.

O Objetivo Principal: Alterar Propriedades

Os revestimentos são aplicados por razões funcionais. Isso pode incluir a melhoria da resistência ao desgaste, redução do atrito, prevenção da corrosão, alteração da aparência ou cor, ou alteração das propriedades ópticas e elétricas.

Muitos Métodos Existem

Existem inúmeras maneiras de aplicar um revestimento. Estes variam de métodos simples como pintura a processos industriais como galvanoplastia, deposição química de vapor (CVD) e, claro, PVD.

Como o PVD Funciona como um Processo de Revestimento

A Deposição Física de Vapor não é uma ação única, mas uma família de processos de revestimento sofisticados que compartilham um princípio comum. É valorizada por criar revestimentos excepcionalmente finos, duráveis e puros.

O Princípio Central: Deposição Física

O "Físico" em PVD é o principal diferencial. O processo começa com um material de fonte sólida (como titânio ou cromo), conhecido como "alvo".

Em uma câmara de alto vácuo, esse alvo é vaporizado em uma nuvem de átomos ou moléculas usando um método físico como bombardeio de íons de alta energia (sputtering) ou um poderoso arco elétrico.

O Ambiente de Vácuo é Crucial

Todo o processo ocorre dentro de uma câmara de vácuo. Este ambiente intocado é crítico porque remove o ar e outras partículas que poderiam contaminar o revestimento e interferir no processo.

Aplicação Átomo por Átomo

O material vaporizado viaja através do vácuo e se condensa na superfície do objeto alvo. Essa deposição acontece um átomo de cada vez, criando uma camada extremamente densa, uniforme e fortemente ligada.

Gases reativos como o nitrogênio podem ser introduzidos na câmara para reagir com o vapor metálico, formando compostos cerâmicos (como nitreto de titânio) diretamente na superfície.

Compreendendo as Vantagens e Desvantagens do PVD

Embora poderoso, o PVD é uma ferramenta específica com seu próprio conjunto de requisitos operacionais e limitações. Compreender essas vantagens e desvantagens é crucial para tomar decisões de engenharia informadas.

Vantagem: Durabilidade e Pureza Superiores

Os revestimentos PVD são excepcionalmente duros e altamente resistentes ao desgaste, corrosão e altas temperaturas. Como a ligação é formada em nível atômico, o revestimento é quase impossível de remover.

Vantagem: Perfil Ambiental

Comparado aos métodos de revestimento tradicionais como galvanoplastia ou deposição química de vapor (CVD), o PVD é amplamente considerado uma tecnologia "verde" mais ecológica, pois produz menos resíduos perigosos.

Limitação: Requisito de Alta Temperatura

O processo PVD deve ser realizado em altas temperaturas, geralmente variando de 250°C a 750°C (480°F a 1380°F). Isso o torna inadequado para substratos que não podem suportar tal calor, como muitos plásticos ou ligas de baixo ponto de fusão.

Limitação: Processo de Linha de Visada

Geralmente, o PVD é um processo de "linha de visada". O material vaporizado viaja em linha reta da fonte para o substrato. Isso pode dificultar a obtenção de um revestimento uniforme em peças complexas com reentrâncias profundas ou canais internos.

Como Aplicar Isso ao Seu Objetivo

Usar esses termos corretamente depende inteiramente do seu contexto e do que você precisa comunicar.

- Se o seu foco principal é descrever um produto acabado: Você se referiria ao resultado. Por exemplo, "Este relógio tem um revestimento de nitreto de titânio durável e resistente a arranhões."

- Se o seu foco principal é especificar um processo de fabricação: Você nomearia o método. Por exemplo, "Para atingir a dureza desejada, aplique o revestimento usando PVD."

- Se o seu foco principal é comparar tecnologias: Você avaliaria o PVD em relação a outros métodos de revestimento. Por exemplo, "Estamos avaliando o PVD versus a galvanoplastia por sua durabilidade e impacto ambiental."

Em última análise, reconhecer que o PVD é um método específico dentro da categoria mais ampla de revestimento permite que você se expresse com maior precisão e clareza.

Tabela Resumo:

| Aspecto | Revestimento (Termo Geral) | PVD (Método Específico) |

|---|---|---|

| Definição | Uma camada aplicada à superfície de um substrato | Um processo de deposição física de vapor em vácuo |

| Objetivo Principal | Alterar as propriedades da superfície (desgaste, corrosão, aparência) | Criar revestimentos finos, densos, duráveis e puros |

| Tipo de Processo | Categoria ampla (pintura, galvanoplastia, PVD, CVD) | Método físico específico (sputtering, evaporação por arco) |

| Característica Chave | A camada ou filme acabado | Deposição átomo por átomo em vácuo de alta temperatura |

| Aplicações Típicas | Varia amplamente por método | Ferramentas de corte, dispositivos médicos, relógios, componentes aeroespaciais |

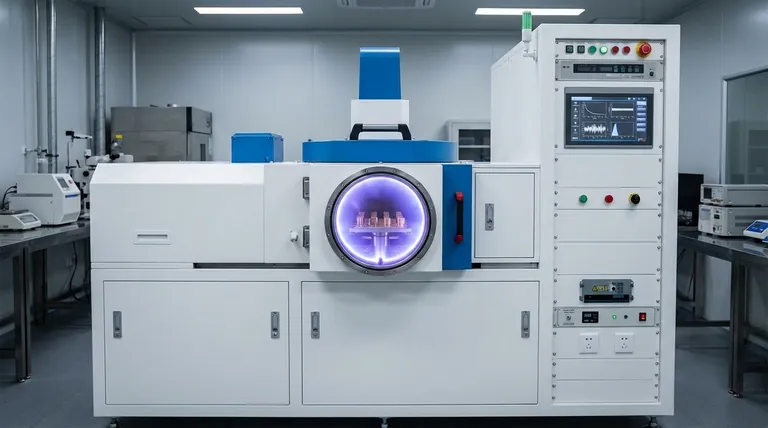

Pronto para alcançar um desempenho de superfície superior para suas necessidades de laboratório ou produção?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo sistemas de revestimento PVD, para ajudá-lo a criar camadas de superfície duráveis e de alta pureza para suas aplicações mais exigentes. Nossas soluções são projetadas para precisão, confiabilidade e sustentabilidade ambiental.

Entre em contato conosco hoje para discutir como nossa experiência em equipamentos e consumíveis de laboratório pode ajudá-lo a selecionar a tecnologia de revestimento certa para seus objetivos específicos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade