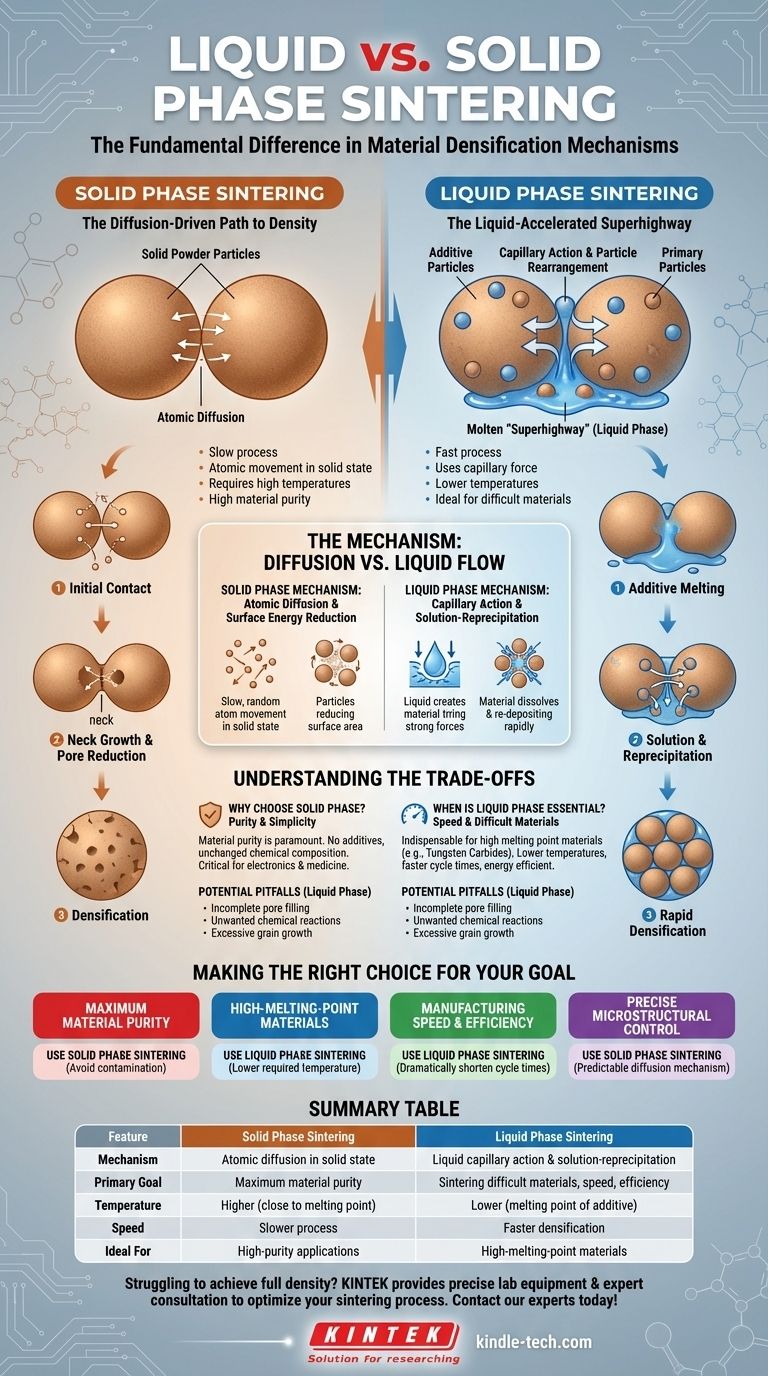

A diferença fundamental entre a sinterização em fase líquida e a em fase sólida reside no estado dos materiais durante o processo de aquecimento. Na sinterização em fase sólida, todo o compactado de pó permanece sólido, dependendo do movimento atômico através das superfícies das partículas para a ligação. Inversamente, a sinterização em fase líquida introduz uma pequena quantidade de um aditivo que derrete, criando um líquido que acelera o processo de ligação e adensamento.

A distinção central não é apenas a presença de um líquido, mas o mecanismo que ele possibilita. A sinterização em fase sólida é um processo lento governado pela difusão atômica, enquanto a sinterização em fase líquida cria uma "supervia" fundida que usa força capilar e transporte rápido de partículas para atingir a densidade mais rapidamente e em temperaturas mais baixas.

O Mecanismo da Sinterização em Fase Sólida

A sinterização em fase sólida é o método fundamental para adensar um compactado de pó sem derreter o material principal. Sua eficiência depende inteiramente do movimento dos átomos em seu estado sólido.

A Fundação: Difusão Atômica

Em altas temperaturas, os átomos nas partículas do pó tornam-se mais móveis. Eles começam a se mover e a se difundir através das fronteiras onde as partículas individuais se tocam.

O Objetivo: Reduzir a Energia Superficial

Este movimento atômico é impulsionado por uma tendência natural de reduzir a energia superficial total do sistema. Um pó fino possui uma enorme quantidade de área superficial e, ao se ligarem, as partículas formam uma estrutura mais estável e de menor energia.

O Resultado: Crescimento de Pescoço e Redução de Poros

À medida que os átomos migram para os pontos de contato, eles formam pequenas pontes, ou "pescoços", entre as partículas. Com o tempo, esses pescoços crescem, aproximando as partículas e encolhendo sistematicamente os poros ou vazios entre elas.

Como a Sinterização em Fase Líquida Muda o Jogo

A sinterização em fase líquida é uma solução projetada para superar as limitações do processo de fase sólida, especialmente para materiais difíceis de sinterizar.

O Ingrediente Chave: O Aditivo

Este processo começa misturando o pó principal com uma pequena quantidade de um pó secundário, frequentemente chamado de auxiliar de sinterização ou aglutinante. Este aditivo é escolhido especificamente porque possui um ponto de fusão mais baixo do que o material principal.

O Papel do Líquido: Ação Capilar

Quando o compactado é aquecido até a temperatura de sinterização, o aditivo derrete e flui para os poros entre as partículas sólidas. Este líquido cria poderosas forças capilares que puxam as partículas sólidas juntas, rearranjando-as rapidamente em um arranjo de empacotamento muito mais denso.

O Fator de Aceleração: Dissolução e Reprecipitação

A fase líquida atua como um meio de transporte de alta velocidade. As partículas sólidas primárias se dissolvem parcialmente no líquido em seus pontos de contato. Este material dissolvido viaja através do líquido e reprecipita nas regiões de pescoço entre as partículas, preenchendo eficientemente os vazios e acelerando drasticamente o adensamento.

Compreendendo as Compensações (Trade-offs)

A escolha entre esses dois métodos envolve um conjunto claro de compensações relacionadas às propriedades do material, eficiência do processo e requisitos do componente final.

Por Que Escolher a Fase Sólida? Pureza e Simplicidade

A sinterização em fase sólida é a escolha ideal quando a pureza do material é primordial. Como nenhum aditivo é introduzido, a composição química do componente final não é alterada. Isso é fundamental para aplicações em eletrônica, medicina e pesquisa, onde mesmo vestígios de contaminantes são inaceitáveis.

Quando a Fase Líquida é Essencial? Velocidade e Materiais Difíceis

Este método é indispensável para materiais com pontos de fusão extremamente altos ou difusão atômica pobre, como carbonetos de tungstênio e muitas cerâmicas avançadas. A fase líquida permite a sinterização em temperaturas significativamente mais baixas e em tempos muito mais curtos, tornando o processo mais eficiente em termos energéticos e comercialmente viável.

Armadilhas Potenciais da Fase Líquida

A presença de um líquido introduz complexidade. Há risco de preenchimento incompleto dos poros, reações químicas indesejadas entre as partículas líquidas e sólidas, ou crescimento excessivo de grãos, o que pode impactar negativamente as propriedades mecânicas finais do componente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo objetivo principal do seu componente e processo de fabricação.

- Se seu foco principal é a máxima pureza do material: Use a sinterização em fase sólida para evitar qualquer contaminação por aditivos secundários.

- Se seu foco principal é sinterizar materiais de alto ponto de fusão: Use a sinterização em fase líquida para reduzir a temperatura necessária e tornar o processo viável.

- Se seu foco principal é a velocidade de fabricação e eficiência energética: Use a sinterização em fase líquida para encurtar drasticamente os tempos de ciclo e reduzir custos.

- Se seu foco principal é o controle microestrutural preciso em um sistema de componente único: Use a sinterização em fase sólida por seu mecanismo previsível, controlado por difusão.

Em última análise, entender essa diferença central permite que você selecione o caminho mais eficaz e eficiente para alcançar a densidade total do material.

Tabela de Resumo:

| Característica | Sinterização em Fase Sólida | Sinterização em Fase Líquida |

|---|---|---|

| Mecanismo | Difusão atômica em estado sólido | Ação capilar do líquido e solução-reprecipitação |

| Objetivo Principal | Pureza máxima do material | Sinterização de materiais difíceis, velocidade, eficiência |

| Temperatura | Mais alta (próxima ao ponto de fusão do material) | Mais baixa (ponto de fusão do aditivo) |

| Velocidade | Processo mais lento | Adensamento mais rápido |

| Ideal Para | Aplicações de alta pureza (eletrônica, medicina) | Materiais de alto ponto de fusão (carboneto de tungstênio, cerâmicas) |

Com dificuldades para atingir a densidade total com seus materiais em pó? A escolha entre sinterização em fase sólida e líquida é fundamental para o desempenho do seu componente e eficiência de fabricação. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e a consultoria especializada necessários para otimizar seu processo de sinterização. Se você precisa de resultados de alta pureza ou precisa sinterizar materiais desafiadores com eficiência, nós temos as soluções. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar as capacidades do seu laboratório e ajudá-lo a selecionar o caminho de sinterização perfeito para seus objetivos.

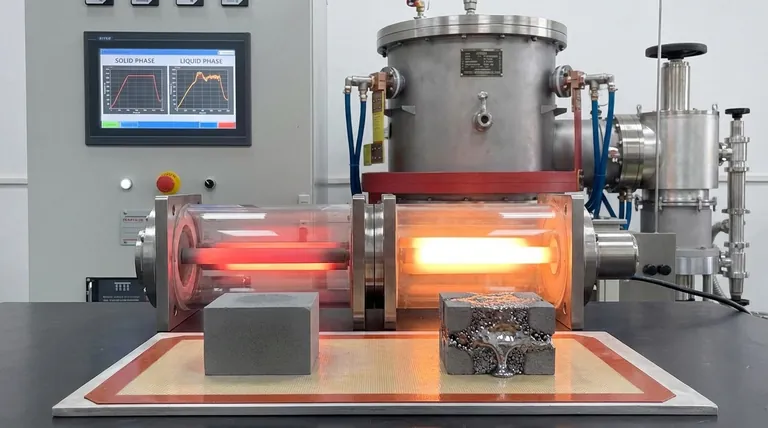

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade

- O que é o tempo de sinterização? Uma Variável Crítica do Processo para a Densidade e Resistência do Material