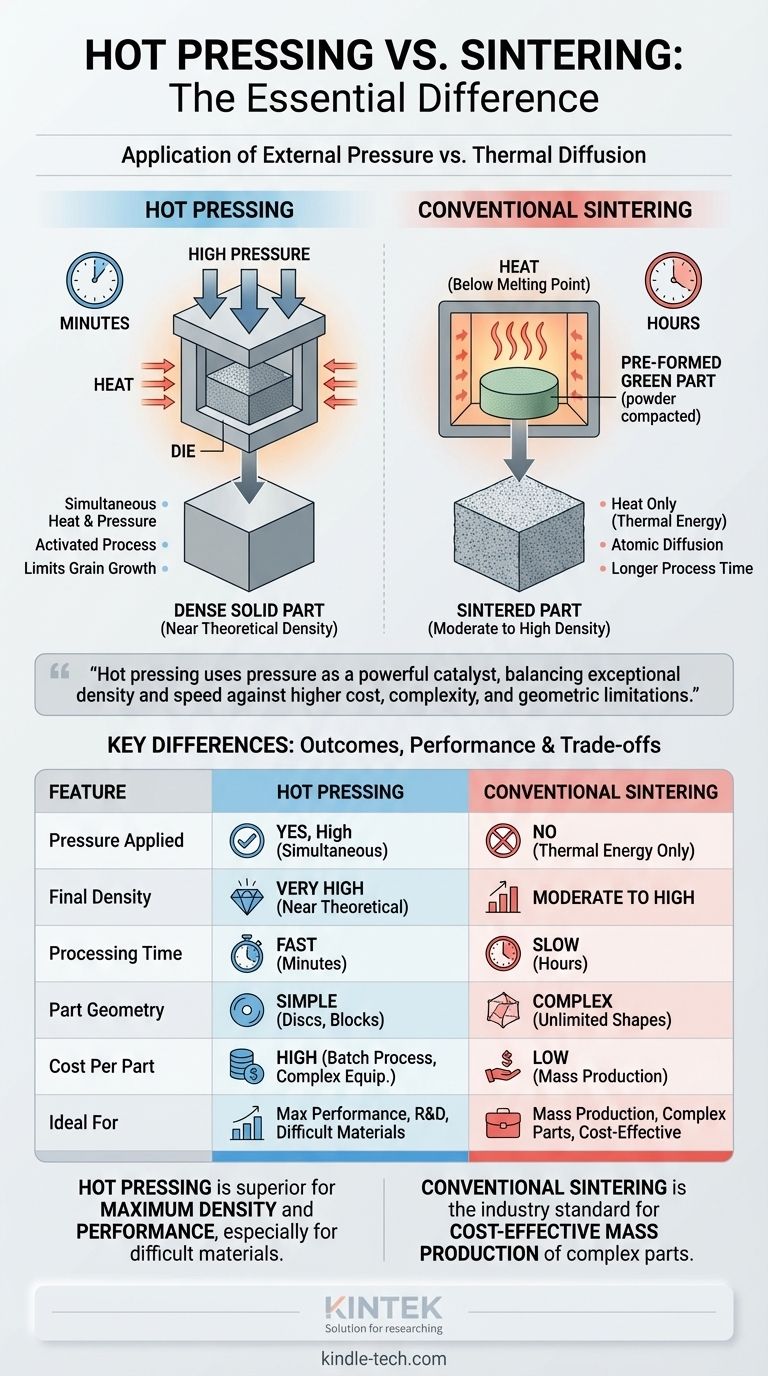

Em sua essência, a principal diferença entre a prensagem a quente e a sinterização reside na aplicação de pressão externa. A prensagem a quente aplica alta pressão e calor simultaneamente a um pó em um molde para formar uma peça sólida e densa. A sinterização convencional, em contraste, envolve aquecer um pó pré-formado ou solto a uma alta temperatura sem a aplicação de pressão externa, permitindo que as partículas se liguem e se adensam através da difusão atômica.

Embora ambos os processos usem calor para fundir pós em uma massa sólida, a prensagem a quente usa a pressão como um poderoso catalisador. Isso implica uma troca: você ganha densidade e velocidade excepcionais ao custo de maior custo, complexidade e limitações na geometria da peça.

O Processo Fundamental: Calor vs. Calor e Pressão

A distinção na forma como a pressão é usada altera fundamentalmente o mecanismo de adensamento.

Como Funciona a Sinterização Convencional

A sinterização convencional começa com uma peça "verde", que é pó compactado à temperatura ambiente (prensagem a frio) ou mantido solto em um molde.

Esta peça é então colocada em um forno e aquecida a uma temperatura abaixo do seu ponto de fusão. Nesta temperatura, os átomos se difundem através das fronteiras das partículas, fazendo com que se fundam e reduzam gradualmente o espaço vazio, ou porosidade, entre elas.

Este processo depende inteiramente da energia térmica e pode levar várias horas para ser concluído.

Como Funciona a Prensagem a Quente

A prensagem a quente combina compactação e sinterização em uma única etapa. O pó é colocado diretamente em um molde, que é então aquecido enquanto uma grande pressão externa é aplicada.

A pressão tem dois efeitos principais. Primeiro, força as partículas de pó a um contato íntimo, acelerando a difusão atômica. Segundo, pode induzir deformação plástica, forçando fisicamente o material a fluir e preencher os vazios.

Esta ação combinada torna a prensagem a quente um processo "ativado", alcançando o adensamento em minutos, em vez de horas.

Diferenças Chave nos Resultados e Desempenho

A escolha entre estes métodos impacta diretamente a qualidade do produto final, o tempo necessário para produzi-lo e os materiais que você pode usar.

Densidade e Porosidade

A prensagem a quente produz consistentemente peças com maior densidade final e menor porosidade. A pressão externa é extremamente eficaz na eliminação dos últimos por cento de poros residuais que podem ser difíceis de remover apenas com a sinterização convencional.

Isso leva a propriedades mecânicas superiores, como maior resistência e dureza.

Tempo de Processamento

A prensagem a quente é significativamente mais rápida. Conforme observado nos dados do processo, o adensamento pode ser alcançado em apenas 3 a 10 minutos.

A sinterização convencional é um processo muito mais lento, muitas vezes exigindo ciclos de forno de 1 a 2 horas ou mais para atingir a densidade desejada.

Propriedades do Material

Como a prensagem a quente pode atingir a densidade total em temperaturas mais baixas e por períodos mais curtos, ela pode ajudar a limitar o crescimento de grãos. Uma estrutura de grão mais fina geralmente se traduz em melhor tenacidade e resistência do material.

Isso a torna ideal para cerâmicas avançadas como carbeto de silício ou nitretos, que são notoriamente difíceis de sinterizar até a densidade total convencionalmente.

Compreendendo as Trocas: Custo e Complexidade

Embora a prensagem a quente ofereça desempenho superior, esses benefícios vêm com trocas práticas e econômicas significativas.

Equipamento e Complexidade do Processo

Uma prensa a quente é um equipamento muito mais complexo e caro do que um forno de sinterização padrão. Ele deve ser capaz de suportar temperaturas extremas e altas pressões mecânicas simultaneamente.

Os moldes usados na prensagem a quente também devem ser feitos de materiais que possam suportar essas condições, como grafite ou compósitos cerâmicos, aumentando o custo operacional.

Custo de Produção e Rendimento

A prensagem a quente é tipicamente um processo em lote usado para produzir uma peça (ou um pequeno número de peças) de cada vez. Isso, combinado com o alto custo do equipamento, resulta em um alto custo por peça.

A sinterização convencional é muito mais adequada para a produção em massa. Processos como a moldagem por injeção de metal (MIM) podem produzir milhares de peças complexas que são então sinterizadas juntas em um grande forno, resultando em um custo por peça muito menor.

Limitações Geométricas

A prensagem a quente é geralmente restrita a formas simples, como discos, blocos e cilindros. A aplicação de pressão uniaxial torna difícil produzir peças com geometrias complexas, rebaixos ou cavidades internas.

A sinterização convencional, especialmente quando combinada com métodos de conformação como a moldagem por injeção, pode criar peças de complexidade geométrica quase ilimitada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto requer uma compreensão clara do objetivo final do seu projeto, equilibrando o desempenho do material com o custo e a escala de fabricação.

- Se o seu foco principal é alcançar a densidade e o desempenho máximos, especialmente para materiais difíceis de sinterizar: A prensagem a quente é a escolha superior, proporcionando densidade e propriedades mecânicas incomparáveis.

- Se o seu foco principal é a produção em massa econômica de peças geometricamente complexas: Um fluxo de trabalho que utiliza sinterização convencional é o padrão industrial claro.

- Se o seu foco principal é o desenvolvimento rápido ou a produção de um único componente de alta qualidade: A prensagem a quente oferece um caminho muito mais rápido para uma peça totalmente densa em comparação com o ciclo de horas de um forno de sinterização.

Em última análise, entender esta troca fundamental entre o adensamento assistido por pressão e a difusão térmica é a chave para selecionar o caminho de fabricação ideal.

Tabela de Resumo:

| Característica | Prensagem a Quente | Sinterização Convencional |

|---|---|---|

| Pressão Aplicada | Sim, alta pressão durante o aquecimento | Não, depende apenas da energia térmica |

| Densidade Final | Muito Alta (próxima da teórica) | Moderada a Alta |

| Tempo de Processamento | Rápido (minutos) | Lento (horas) |

| Geometria da Peça | Formas simples (discos, blocos) | Formas complexas possíveis |

| Custo por Peça | Alto | Baixo (para produção em massa) |

| Ideal Para | Desempenho máximo, P&D, materiais difíceis de sinterizar | Produção em massa, peças complexas, custo-benefício |

Ainda em dúvida sobre qual processo é o certo para o seu material ou aplicação específica?

Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis, fornecendo as ferramentas e a experiência necessárias para o processamento avançado de materiais. Se você está desenvolvendo um novo componente cerâmico ou aumentando a produção, podemos ajudá-lo a selecionar a tecnologia certa para atingir seus objetivos de densidade, desempenho e custo.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como as soluções KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Por que o controle preciso de temperatura é necessário para a prensagem a quente a vácuo de SiC/Cu? Dominando a Fase de Interface Cu9Si

- Por que o vácuo elevado é preferido ao árgon para a sinterização de compósitos VC/Cu? Alcançar Molhabilidade e Resistência de Ligação Superiores

- Por que é necessário manter um alto vácuo durante a sinterização de Cu-CNT? Garanta a ligação ideal e a integridade do material

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade