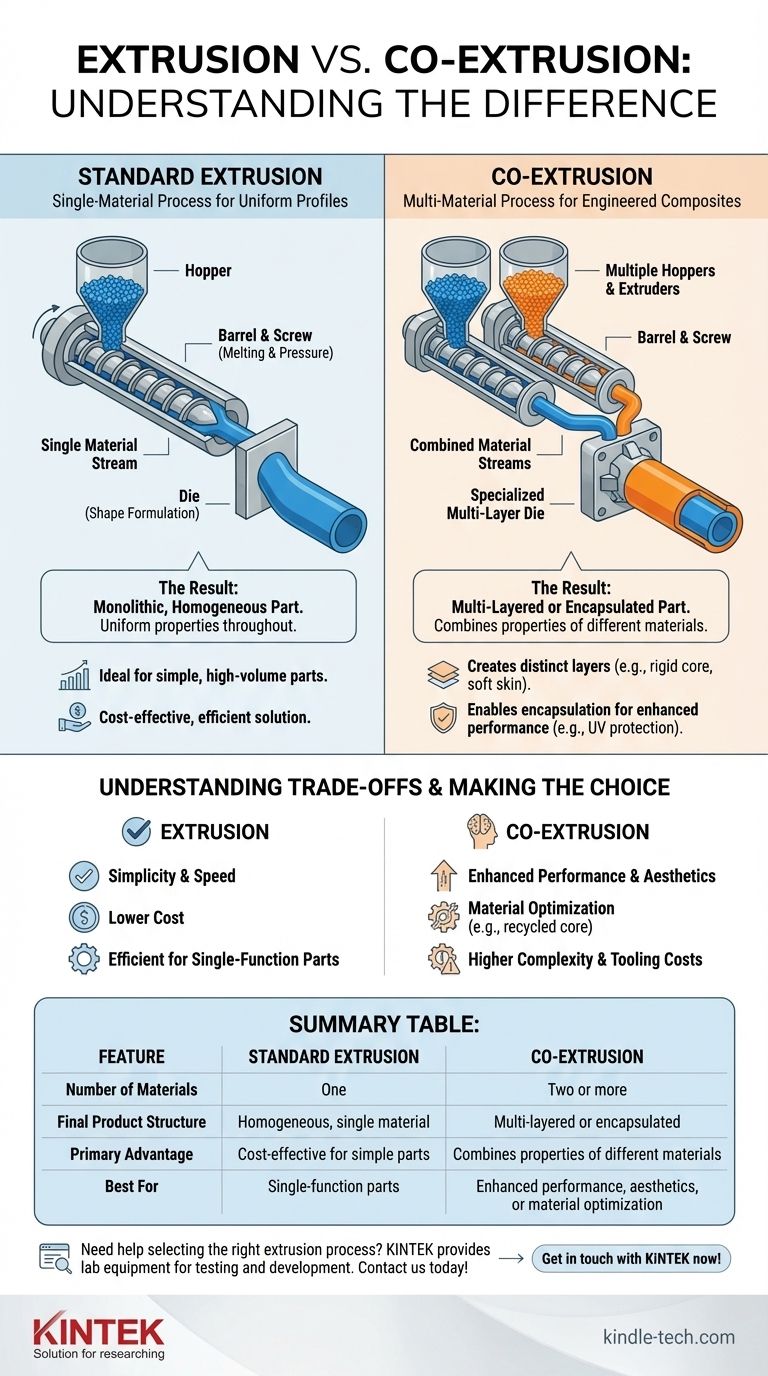

A diferença fundamental entre extrusão e coextrusão é o número de materiais processados de uma só vez. A extrusão padrão envolve derreter e moldar um único material plástico através de uma matriz para criar um perfil uniforme. Em contraste, a coextrusão utiliza múltiplos extrusores para combinar dois ou mais materiais diferentes em uma única peça, multicamadas ou encapsulada, antes de saírem da matriz.

Embora ambos sejam processos de fabricação que moldam o plástico, a distinção é crítica. A extrusão padrão cria uma peça simples e homogênea, enquanto a coextrusão projeta uma peça composta que combina estrategicamente as propriedades de diferentes materiais em um perfil integrado.

A Mecânica da Extrusão Padrão

O Processo de Material Único

Em uma linha de extrusão padrão, pellets plásticos sólidos de um único tipo são alimentados de um funil para um cilindro. Dentro do cilindro, um parafuso rotativo derrete o plástico através de calor e pressão.

Este plástico fundido é então forçado através de uma ferramenta moldada, conhecida como matriz, que confere ao produto final sua forma de seção transversal, como um tubo ou uma moldura de janela.

O Produto Resultante

A peça final é monolítica, o que significa que é composta do mesmo material em toda a sua extensão. Suas propriedades físicas, químicas e estéticas são uniformes do núcleo à superfície.

Este processo é ideal para criar peças simples e de alto volume, onde os requisitos podem ser atendidos por um único polímero.

Como a Coextrusão Expande as Possibilidades

Combinando Múltiplos Fluxos de Material

A coextrusão emprega dois ou mais extrusores, cada um alimentando um material diferente (ou o mesmo material com uma cor ou aditivo diferente) em uma única matriz especializada.

A matriz é projetada para combinar precisamente esses fluxos fundidos em uma única forma unificada pouco antes de saírem.

Criando Estruturas Multicamadas

Este processo permite a criação de peças com camadas distintas. Por exemplo, você pode formar um produto com um núcleo rígido e estrutural e uma pele externa macia e flexível.

Outro uso comum é o encapsulamento, onde um material envolve completamente outro. Isso é frequentemente feito para adicionar uma camada externa protetora, como uma capa resistente aos raios UV sobre um material de núcleo menos durável.

A Vantagem da Engenharia

O principal benefício da coextrusão é a capacidade de combinar as melhores propriedades de diferentes plásticos. Você pode unir a resistência de um material com a resistência às intempéries de outro, ou o baixo custo de um núcleo reciclado com a aparência impecável de uma camada superficial virgem.

Compreendendo as Compensações

Complexidade e Custo

A coextrusão é um processo inerentemente mais complexo. Requer múltiplos extrusores, um design de matriz mais sofisticado (e caro) e controles de processo mais rigorosos para gerenciar os diferentes fluxos de material.

Essa complexidade aumentada se traduz em custos iniciais de ferramentas mais altos e, potencialmente, em corridas de produção mais desafiadoras.

Compatibilidade de Materiais

Uma consideração crítica na coextrusão é a compatibilidade dos materiais que estão sendo combinados. Os polímeros devem ter temperaturas de fusão e características de fluxo semelhantes para serem processados suavemente juntos.

Mais importante ainda, eles devem ser capazes de formar uma forte ligação adesiva. Se os materiais não forem compatíveis, a peça final pode sofrer delaminação, onde as camadas se separam sob estresse.

Quando a Extrusão Padrão é Melhor

Para aplicações que não exigem propriedades multimateriais, a extrusão padrão é a solução mais eficiente e econômica. Se um único polímero puder atender a todos os requisitos de design, a complexidade adicional da coextrusão é desnecessária.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão entre extrusão e coextrusão é impulsionada pelos requisitos específicos do produto final.

- Se o seu foco principal é a relação custo-benefício para uma peça de função única: A extrusão padrão é a escolha superior devido à sua simplicidade, velocidade e menor custo operacional.

- Se o seu foco principal é o desempenho aprimorado ou a estética específica: A coextrusão é necessária quando você precisa combinar propriedades como resistência às intempéries, variação de cor, proteção de barreira ou textura em um único perfil.

- Se o seu foco principal é a otimização de materiais: A coextrusão permite usar um material de núcleo barato (como plástico reciclado) e cobri-lo com uma fina camada de um polímero de alto desempenho, otimizando o custo geral da peça sem sacrificar a qualidade da superfície.

Compreender essa distinção o leva de simplesmente escolher um processo a projetar estrategicamente um produto final.

Tabela Resumo:

| Característica | Extrusão Padrão | Coextrusão |

|---|---|---|

| Número de Materiais | Um | Dois ou mais |

| Estrutura do Produto Final | Homogênea, material único | Multicamadas ou encapsulada |

| Vantagem Principal | Custo-benefício para peças simples | Combina propriedades de diferentes materiais |

| Melhor Para | Peças de função única com requisitos uniformes | Desempenho aprimorado, estética ou otimização de materiais |

Precisa de ajuda para selecionar o processo de extrusão certo para o seu perfil plástico?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório necessários para testar e desenvolver produtos extrudados e coextrudados de alta qualidade. Seja analisando a compatibilidade de materiais, o fluxo de fusão ou o desempenho do produto final, nossas soluções ajudam você a otimizar seu processo e alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório em processamento de polímeros e ciência dos materiais.

Entre em contato com a KINTEK agora!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Instrumento de peneiramento eletromagnético tridimensional

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Liofilizador de Vácuo de Laboratório de Bancada

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é uma prensa de vulcanização? Ferramenta Essencial para a Fabricação de Borracha e Produção de Pneus

- O que é o processo de calandragem no processamento de plásticos? Um Guia para a Produção de Filmes e Chapas de Alto Volume

- Qual é o papel do equipamento de mistura de fusão de alta velocidade? Chave para a Síntese de Elastômeros Termoplásticos RPE/CSPE

- Para que serve uma máquina de moldagem? Automatizando a Fundição em Areia para Peças Metálicas de Alta Qualidade

- Quantos tipos de laminadores existem? Um Guia para Configurações e Capacidades de Cilindros

- O que é o processo de calandragem? Um Guia para a Produção de Filmes Plásticos de Alto Volume

- O que é um misturador de parafuso interno? Um guia para mistura suave e eficiente de pós

- Quais são as vantagens de um laminador de dois cilindros (two-high)? Custo-benefício e Durabilidade para Redução Pesada