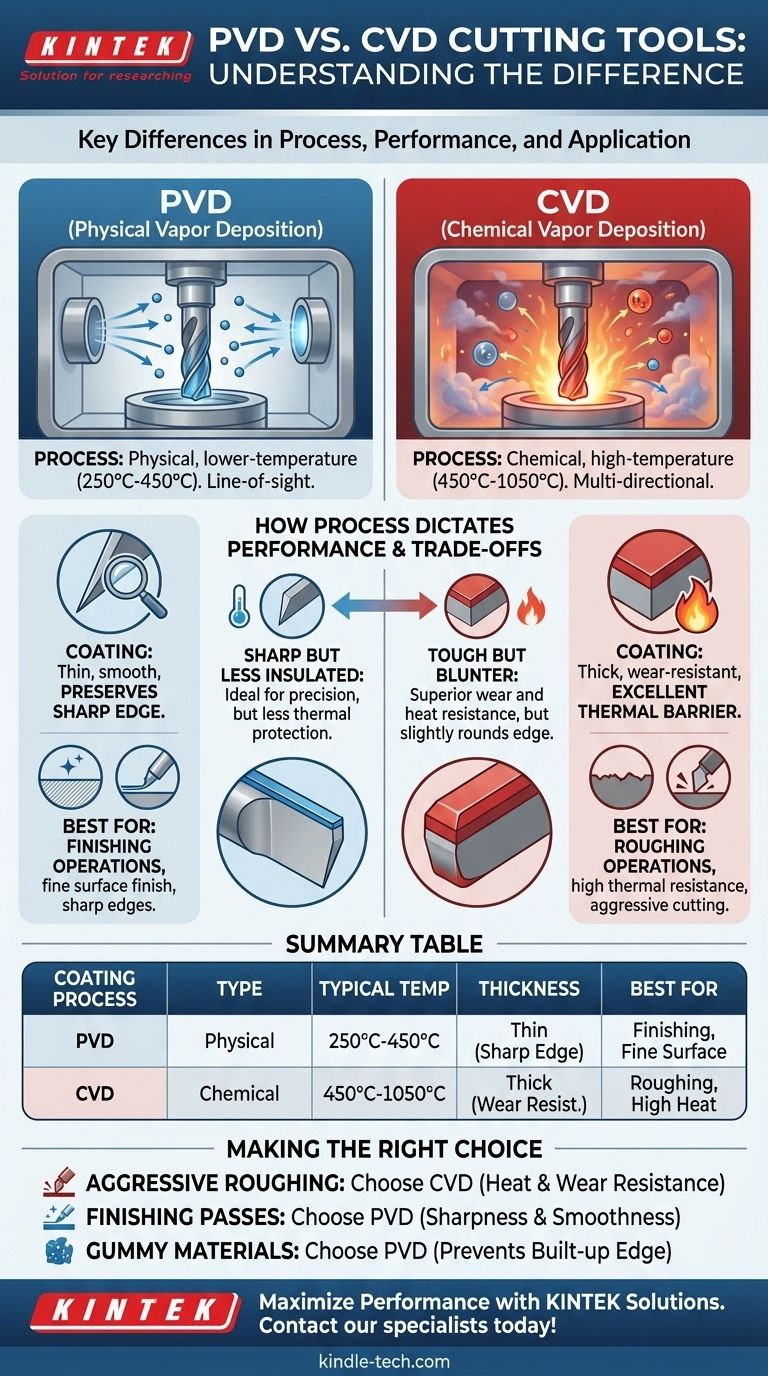

A diferença fundamental entre os revestimentos PVD e CVD reside no seu processo de aplicação. PVD (Deposição Física de Vapor) é um processo físico de baixa temperatura que deposita um revestimento fino e liso, preservando uma aresta de corte afiada. Em contraste, CVD (Deposição Química de Vapor) é um processo químico de alta temperatura que cria um revestimento mais espesso e mais resistente ao desgaste, que se destaca como barreira térmica.

A sua escolha de revestimento de ferramenta não se trata de qual processo é universalmente superior, mas sim de qual é precisamente adequado para a tarefa em questão. Use PVD para a precisão das passagens de acabamento e CVD para a durabilidade bruta exigida no desbaste.

A Distinção Fundamental do Processo

Os nomes "Deposição Física de Vapor" e "Deposição Química de Vapor" descrevem diretamente a sua diferença central. Um depende de mecânica física, o outro de reações químicas, e isso dita todas as características do revestimento final.

Como Funciona o PVD (Deposição Física)

PVD é um processo de linha de visão que normalmente opera em temperaturas mais baixas, entre 250°C e 450°C.

Neste método, um material de revestimento sólido é vaporizado fisicamente em átomos no vácuo. Estes átomos viajam então em linha reta e depositam-se na superfície da ferramenta de corte, formando uma camada fina e densa. Pense nisso como um processo de pintura em spray a nível atómico.

Como Funciona o CVD (Deposição Química)

CVD é um processo multidirecional que requer temperaturas significativamente mais altas, muitas vezes de 450°C até 1050°C.

Aqui, vários gases são introduzidos numa câmara de reação. Estes gases reagem entre si e com a superfície da ferramenta, formando um revestimento sólido que "cresce" sobre o substrato. Esta reação química permite que o revestimento se forme uniformemente sobre toda a ferramenta, e não apenas nas partes em linha de visão direta.

Como o Processo Determina o Desempenho

As diferenças na temperatura, espessura e método de deposição traduzem-se diretamente em como uma ferramenta revestida se comportará numa aplicação de usinagem específica.

Espessura do Revestimento e Nitidez da Aresta

O PVD cria um revestimento mais fino. Esta é uma vantagem significativa porque permite manter a aresta afiada e retificada original da pastilha de metal duro.

Uma aresta mais afiada resulta em forças de corte mais baixas, um corte mais limpo e um melhor acabamento superficial, tornando o PVD ideal para operações de acabamento.

Resistência Térmica e Desgaste

O CVD produz um revestimento mais espesso. Esta espessura fornece uma barreira térmica altamente eficaz, isolando o substrato de metal duro do calor extremo gerado durante o corte pesado.

Esta resistência superior ao calor e ao desgaste torna o CVD a escolha ideal para desbaste e usinagem de alta velocidade onde a vida útil da ferramenta é primordial.

Adesão e Uniformidade

A ligação química no processo CVD geralmente resulta numa excelente adesão ao substrato. A sua natureza gasosa garante um revestimento muito uniforme, mesmo em geometrias de ferramentas complexas.

Embora o PVD seja um processo de linha de visão, as técnicas modernas permitem a rotação da ferramenta para obter uma boa cobertura, e a sua temperatura mais baixa pode ser uma grande vantagem para certos substratos.

Compreendendo as Trocas (Trade-offs)

Nenhum método de revestimento é uma solução perfeita para todos os cenários. Compreender as suas limitações inerentes é fundamental para fazer uma escolha eficaz.

PVD: A Aresta Afiada, mas Menos Isolada

O principal ponto forte do PVD — a sua finura — é também uma limitação. O revestimento mais fino fornece menos isolamento térmico em comparação com o CVD, tornando-o menos adequado para as altas temperaturas do desbaste agressivo.

CVD: A Aresta Dura, mas Mais Romba

A espessura de um revestimento CVD, embora excelente para resistência ao desgaste, pode arredondar ligeiramente a nitidez microscópica da aresta de corte. Isto torna-o menos ideal para aplicações que exigem o acabamento superficial mais fino ou para a usinagem de materiais "gomosos" propensos à formação de aresta postiça (built-up edge).

Compatibilidade com o Substrato

O calor extremo do processo CVD pode afetar a tenacidade e as propriedades metalúrgicas de alguns graus de metal duro. A temperatura mais baixa do PVD torna-o uma escolha mais segura para substratos sensíveis ao calor e é o padrão para ferramentas de aço rápido (HSS) que seriam danificadas pelas temperaturas do CVD.

Fazendo a Escolha Certa para a Sua Aplicação

Para selecionar o revestimento correto, você deve primeiro definir sua prioridade operacional. O objetivo do corte dita a ferramenta ideal.

- Se o seu foco principal for desbaste agressivo ou corte de alta velocidade: Escolha CVD pela sua barreira térmica superior e excelente resistência ao desgaste em condições de alto calor.

- Se o seu foco principal for passagens de acabamento e obtenção de um acabamento superficial fino: Escolha PVD para alavancar a sua aresta incrivelmente afiada e características de revestimento liso.

- Se você estiver usinando aço inoxidável, não ferrosos ou materiais "gomosos": Escolha uma ferramenta revestida a PVD, pois sua aresta afiada é crucial para prevenir a formação de aresta postiça (BUE).

- Se você precisar de uma ferramenta de uso geral para uso misto: Muitas pastilhas modernas usam revestimentos multicamadas, mas entender as propriedades da camada externa principal ajudará você a prever seu desempenho.

Em última análise, alinhar as vantagens distintas de cada processo de revestimento com as exigências específicas da sua operação de usinagem é a chave para maximizar tanto o desempenho quanto a vida útil da ferramenta.

Tabela de Resumo:

| Processo de Revestimento | Tipo de Processo | Temperatura Típica | Espessura do Revestimento | Melhor Para |

|---|---|---|---|---|

| PVD | Deposição Física de Vapor | 250°C - 450°C | Fino (preserva aresta afiada) | Operações de acabamento, arestas afiadas, acabamento superficial fino |

| CVD | Deposição Química de Vapor | 450°C - 1050°C | Espesso (excelente resistência ao desgaste) | Operações de desbaste, alta resistência térmica, corte agressivo |

Maximize o seu desempenho de usinagem com a solução de revestimento de ferramenta certa da KINTEK!

A escolha entre revestimentos PVD e CVD é fundamental para alcançar resultados ótimos no seu laboratório ou ambiente de fabricação. Se você precisa da precisão de aresta afiada do PVD para passagens de acabamento ou da barreira térmica superior do CVD para operações de desbaste, a KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos para atender às suas necessidades específicas de ferramentas de corte.

Nossos especialistas podem ajudá-lo a selecionar a tecnologia de revestimento perfeita para aumentar a vida útil da ferramenta, melhorar o acabamento superficial e impulsionar a eficiência geral. Não deixe os resultados da sua usinagem ao acaso – entre em contato com nossos especialistas hoje mesmo para discutir como as soluções de ferramentas de corte da KINTEK podem transformar suas operações!

Guia Visual

Produtos relacionados

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Máquina de Corte de Laboratório de Fio de Precisão com Bancada de 800mm x 800mm para Corte Circular Pequeno de Fio Único de Diamante

As pessoas também perguntam

- O que é o processo de deposição química a vapor aprimorada por plasma de micro-ondas? Obtenha Revestimentos de Baixa Temperatura e Alta Qualidade

- Como o plasma é usado em filmes de revestimento de diamante? Desvende o Poder do MPCVD para Revestimentos Superiores

- O que é o método MPCVD? Um Guia para a Síntese de Diamantes de Alta Pureza

- Quais são as limitações dos diamantes? Além do Mito da Perfeição

- Qual a diferença entre MPCVD e HFCVD? Escolha o Método CVD Certo para a Sua Aplicação