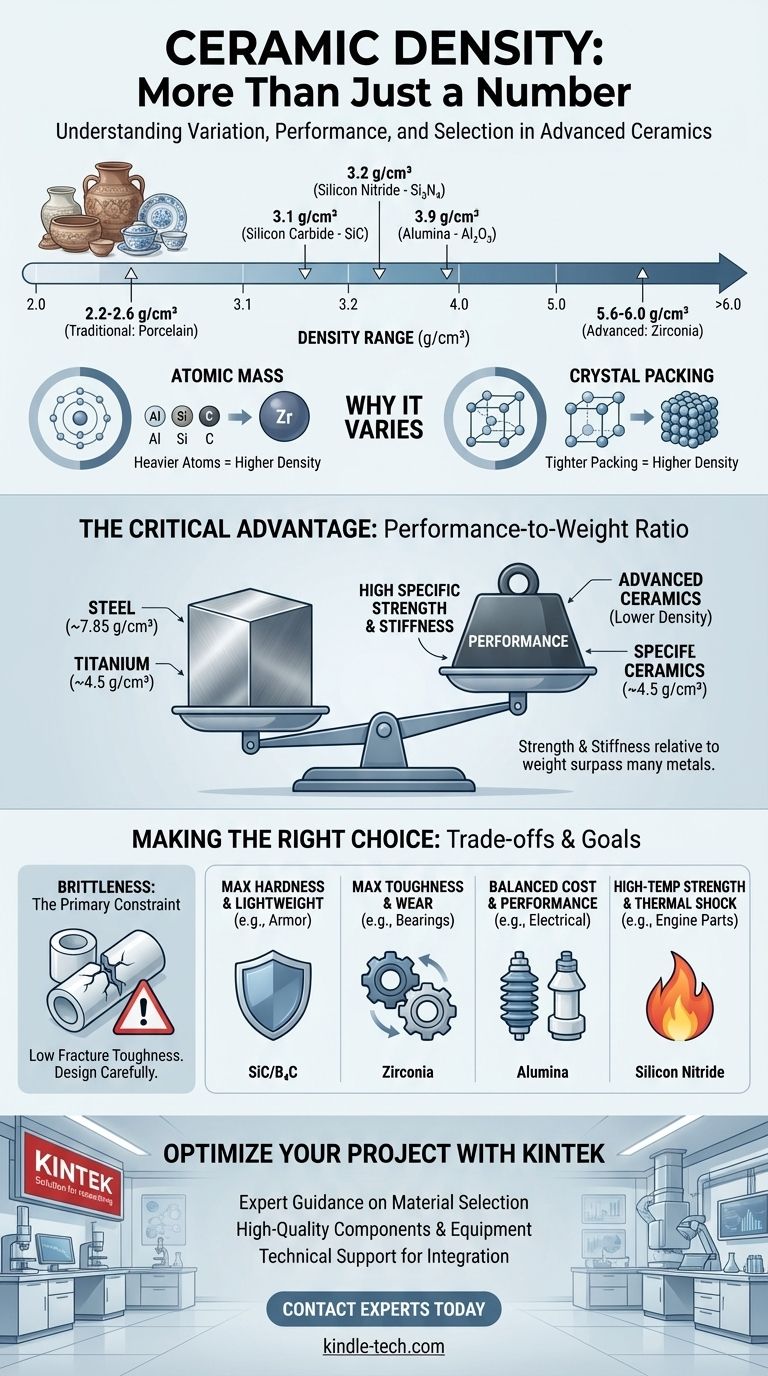

A densidade de um material cerâmico não é um valor único, mas abrange uma ampla gama, tipicamente de cerca de 2,0 g/cm³ a mais de 6,0 g/cm³. Esta variação depende inteiramente da composição química específica e da estrutura cristalina da cerâmica. Enquanto cerâmicas tradicionais como a porcelana estão na extremidade inferior desta faixa, cerâmicas técnicas avançadas como a zircônia podem ser surpreendentemente densas, quase se aproximando da densidade de alguns metais.

A principal conclusão é que "cerâmica" é um termo muito amplo para um único valor de densidade. O verdadeiro valor das cerâmicas técnicas reside não apenas na sua densidade, mas nas suas relações excepcionalmente altas de resistência-peso e rigidez-peso, que muitas vezes superam as dos metais.

Por que a Densidade Cerâmica Varia Tão Amplamente

O termo "cerâmica" abrange uma vasta família de materiais, desde cerâmicas à base de argila até compostos altamente projetados usados em implantes aeroespaciais e médicos. Suas propriedades, incluindo a densidade, são fundamentalmente diferentes.

Cerâmicas Tradicionais vs. Avançadas

As cerâmicas tradicionais, como a porcelana ou a faiança, são feitas principalmente de matérias-primas naturais como argila e sílica. Suas densidades são geralmente baixas, muitas vezes na faixa de 2,2 a 2,6 g/cm³.

As cerâmicas avançadas (também chamadas de cerâmicas técnicas ou de engenharia) são sintetizadas a partir de pós de alta pureza para aplicações específicas de alto desempenho. Suas densidades são determinadas por sua composição química precisa.

Principais Exemplos em Cerâmicas Avançadas

Alumina (Óxido de Alumínio, Al₂O₃) é uma das cerâmicas avançadas mais comuns. Ela oferece um ótimo equilíbrio de propriedades e tem uma densidade de aproximadamente 3,9 g/cm³.

Zircônia (Dióxido de Zircônio, ZrO₂) é notável por ser excepcionalmente resistente (para uma cerâmica) e também incomumente densa. Sua densidade é tipicamente em torno de 5,6 a 6,0 g/cm³, tornando-a mais densa que muitas ligas de alumínio e titânio.

Carbeto de Silício (SiC) é uma cerâmica extremamente dura e leve. Com uma densidade de cerca de 3,1 g/cm³, é valorizado para aplicações que exigem alta rigidez e resistência ao desgaste sem uma grande penalidade de peso.

Nitreto de Silício (Si₃N₄) é outra cerâmica de alto desempenho e baixa densidade. Sua densidade é de cerca de 3,2 g/cm³, e é conhecida por sua excelente resistência ao choque térmico e alta resistência.

O que Determina a Densidade de uma Cerâmica?

Dois fatores controlam principalmente a densidade de uma cerâmica:

- Massa Atômica: O peso dos átomos constituintes. A zircônia é densa porque o átomo de Zircônio é muito mais pesado que os átomos de Alumínio, Silício ou Carbono encontrados em outras cerâmicas.

- Empacotamento Cristalino: Quão firmemente esses átomos estão empacotados na rede cristalina do material. A maioria das cerâmicas técnicas é processada para atingir a densidade teórica máxima com porosidade mínima.

A Vantagem Crítica: Relação Desempenho-Peso

Simplesmente olhar para a densidade é enganoso. A razão pela qual os engenheiros escolhem cerâmicas é pelo que essa densidade oferece em termos de desempenho.

Resistência Específica e Módulo Específico

Resistência Específica (resistência dividida pela densidade) e Módulo Específico (rigidez dividida pela densidade) são as verdadeiras medidas da eficiência estrutural de um material. É aqui que as cerâmicas avançadas se destacam.

Embora um aço de alta resistência possa ser mais forte que a Alumina em termos absolutos, a Alumina tem menos da metade do peso. Para aplicações onde o peso é crítico, como na aviação ou em blindagens de veículos, uma cerâmica pode fornecer o desempenho necessário com uma economia significativa de peso.

Comparação com Metais

- Aço: ~7,85 g/cm³

- Titânio: ~4,5 g/cm³

- Alumínio: ~2,7 g/cm³

Note que muitas cerâmicas avançadas como Alumina e Carbeto de Silício têm densidades comparáveis ou ligeiramente superiores às do alumínio, mas oferecem dureza, rigidez e estabilidade a altas temperaturas muito maiores. A zircônia é a exceção, com uma densidade mais próxima à do titânio.

Compreendendo as Desvantagens

Escolher uma cerâmica com base em sua densidade favorável requer uma compreensão objetiva de suas limitações.

Fragilidade: A Principal Restrição

A desvantagem mais significativa para as cerâmicas é sua fragilidade inerente, ou baixa tenacidade à fratura. Ao contrário dos metais, que se dobram e deformam sob alto estresse, as cerâmicas tendem a fraturar repentinamente. Este comportamento deve ser a consideração central em qualquer projeto que utilize componentes cerâmicos.

Custo e Fabricabilidade

A produção de pós cerâmicos de alta pureza e sua sinterização em formas densas e finais é um processo intensivo em energia e preciso. Isso torna as cerâmicas avançadas significativamente mais caras de fabricar do que a maioria dos metais. Geometrias complexas também podem ser difíceis e caras de serem alcançadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um material requer o equilíbrio de suas propriedades com seu objetivo de engenharia principal.

- Se o seu foco principal é máxima dureza e baixo peso: Carbeto de Silício (SiC) e Carbeto de Boro (B₄C) são candidatos líderes para aplicações como blindagens e componentes de alto desgaste.

- Se o seu foco principal é máxima tenacidade e resistência ao desgaste: Zircônia (ZrO₂) é uma excelente escolha, mas você deve considerar sua densidade relativamente alta em seu projeto.

- Se o seu foco principal é um equilíbrio versátil de custo e desempenho: Alumina (Al₂O₃) é a cerâmica técnica mais amplamente utilizada por uma razão, oferecendo boa resistência, dureza e isolamento elétrico.

- Se o seu foco principal é resistência a altas temperaturas e resistência ao choque térmico: Nitreto de Silício (Si₃N₄) se destaca em ambientes térmicos exigentes, como componentes de motores.

Compreender a densidade de uma cerâmica é o primeiro passo para alavancar sua combinação única de propriedades para resolver problemas de engenharia desafiadores.

Tabela Resumo:

| Material Cerâmico | Densidade Típica (g/cm³) | Características Principais |

|---|---|---|

| Alumina (Al₂O₃) | ~3,9 | Excelente equilíbrio de resistência, dureza e isolamento elétrico |

| Zircônia (ZrO₂) | ~5,6-6,0 | Alta tenacidade e resistência ao desgaste, densidade similar ao titânio |

| Carbeto de Silício (SiC) | ~3,1 | Dureza extrema, leve, excelente condutividade térmica |

| Nitreto de Silício (Si₃N₄) | ~3,2 | Excelente resistência ao choque térmico, resistência a altas temperaturas |

| Porcelana Tradicional | ~2,2-2,6 | Menor densidade, comum em cerâmica e isoladores básicos |

Otimize Seu Projeto com o Material Cerâmico Certo

Lutando para escolher a cerâmica ideal para sua aplicação específica? A densidade e as características de desempenho das cerâmicas avançadas podem determinar o sucesso ou o fracasso do seu projeto. Na KINTEK, somos especialistas em ajudar laboratórios e equipes de engenharia a selecionar o equipamento de laboratório e os consumíveis cerâmicos perfeitos para suas necessidades exclusivas.

Nós fornecemos:

- Orientação especializada na seleção de materiais com base em seus requisitos específicos (resistência, peso, propriedades térmicas)

- Componentes cerâmicos e equipamentos de laboratório de alta qualidade adaptados à sua aplicação

- Suporte técnico para integrar cerâmicas avançadas em seus projetos

Não deixe que a incerteza na seleção de materiais atrase sua inovação. Entre em contato com nossos especialistas hoje para discutir como nossas soluções cerâmicas podem aprimorar o desempenho e a eficiência do seu projeto.

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

As pessoas também perguntam

- Quais são as 4 principais classes de materiais cerâmicos? Um Guia para Suas Funções e Aplicações

- O que é cerâmica sinterizada? Um material durável e não poroso para superfícies modernas

- Quanto tempo dura a cerâmica? Maximize a vida útil e a proteção do seu revestimento

- Quais são os efeitos da temperatura de sinterização? Dominando o Equilíbrio entre Densidade e Microestrutura

- Para que pode ser usado o carboneto de silício? Resolvendo Desafios de Calor Extremo, Desgaste e Pureza

- Qual é a temperatura máxima de operação da alumina? O Papel Crítico da Pureza e Forma

- O que são cerâmicas e suas aplicações? Da olaria a naves espaciais, desvendando o potencial do material

- Qual é a resistência da cerâmica sinterizada? Atingir Densidade e Durabilidade Máximas