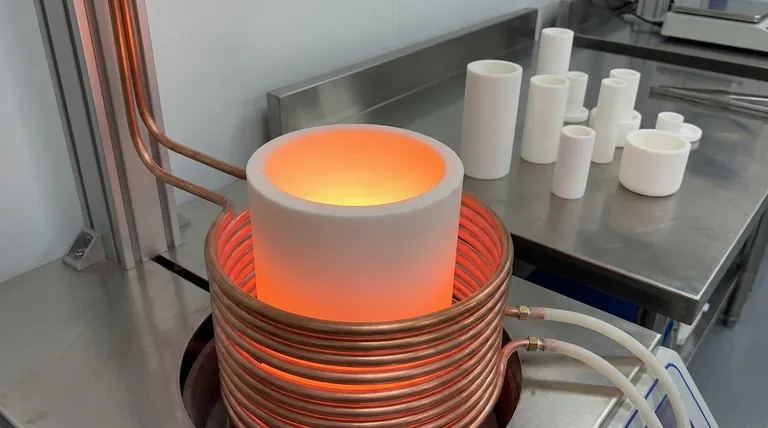

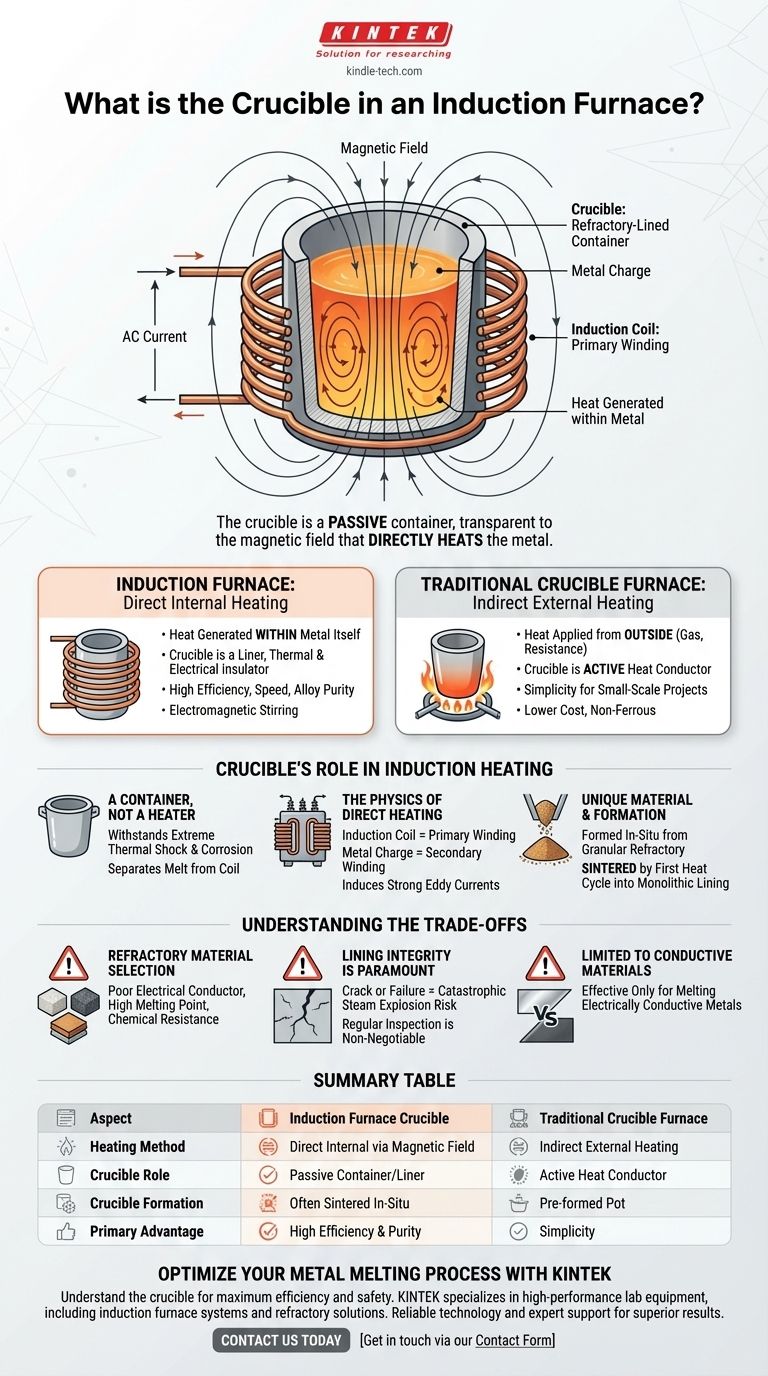

Em um forno de indução, o cadinho é o recipiente revestido de material refratário que contém a carga metálica a ser fundida. Ele é posicionado dentro da bobina de indução resfriada a água, servindo para conter o material fundido enquanto permanece transparente ao campo magnético que aquece diretamente o metal.

A distinção crítica a ser compreendida é que o cadinho em um forno de indução é um recipiente passivo, não um elemento de aquecimento ativo. Ao contrário de um forno de cadinho tradicional, onde o pote é aquecido externamente, aqui a energia do forno passa através do cadinho para aquecer o metal interno diretamente.

O Papel do Cadinho no Aquecimento por Indução

A função do cadinho é fundamentalmente diferente da de outros tipos de fornos. Seu design e material são ditados pela física da indução.

Um Recipiente, Não um Aquecedor

A principal função do cadinho é atuar como um vaso durável e não reativo. Ele deve suportar choques térmicos extremos e a ação corrosiva do metal fundido, enquanto separa fisicamente o material fundido da vital bobina de indução.

A Física do Aquecimento Direto

Um forno de indução opera como um transformador. A bobina de indução principal atua como o enrolamento primário, e a carga metálica dentro do cadinho atua como o enrolamento secundário.

Quando uma corrente alternada flui através da bobina, ela gera um campo magnético alternado e poderoso. Este campo passa através do cadinho e induz fortes correntes parasitas dentro da carga metálica, gerando calor intenso e fazendo-a derreter.

Material e Formação Únicos

Ao contrário de um pote pré-formado, o cadinho em muitos fornos de indução sem núcleo é formado in-situ. Um material refratário granular (como sílica, alumina ou magnésia) é compactado no espaço entre a bobina de indução e um molde interno.

Durante o primeiro ciclo de aquecimento, este molde derrete, e o calor intenso sinteriza os grânulos refratários em um revestimento sólido e monolítico. Este processo cria um recipiente sem costura perfeitamente ajustado ao forno.

Uma Distinção Crítica: Fornos de Indução vs. Fornos de Cadinho

Um ponto comum de confusão é a diferença entre um forno de indução e um "forno de cadinho" tradicional. O método de aquecimento é o principal diferenciador.

Forno de Indução: Aquecimento Interno Direto

Em um forno de indução, o calor é gerado dentro do próprio metal. O cadinho é simplesmente um revestimento que deve ser um isolante térmico e elétrico, permitindo que o campo magnético funcione sem ser afetado.

Forno de Cadinho: Aquecimento Externo Indireto

Em um forno de cadinho tradicional, um cadinho pré-fabricado de grafite ou cerâmica contém o metal. O calor é aplicado do exterior deste cadinho, tipicamente por queimadores a gás ou elementos de resistência elétrica. O cadinho aquece primeiro e depois transfere seu calor para o metal por condução.

Compreendendo as Vantagens e Desvantagens

O cadinho é um componente crítico cujas propriedades e manutenção determinam a segurança e a eficiência do forno.

Seleção do Material Refratário

A escolha do material refratário é crucial. Ele deve ser um mau condutor elétrico para evitar absorver energia do campo magnético. Também precisa de um alto ponto de fusão e resistência química à liga específica que está sendo fundida.

A Integridade do Revestimento é Fundamental

O revestimento refratário sinterizado é a única coisa que separa toneladas de metal fundido da bobina de indução de cobre resfriada a água. Uma rachadura ou falha no revestimento pode levar a uma explosão de vapor catastrófica se o metal atingir a bobina. Inspeção e manutenção regulares são inegociáveis.

Limitado a Materiais Condutores

Como o aquecimento por indução depende da geração de corrente dentro da própria carga, o processo é eficaz apenas para fundir materiais eletricamente condutores, ou seja, metais. O próprio cadinho é intencionalmente não condutor.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel do cadinho ajuda a esclarecer qual tecnologia de fusão se adapta à sua aplicação.

- Se o seu foco principal é eficiência, velocidade e pureza da liga: O forno de indução é superior devido ao seu aquecimento direto, temperatura uniforme e ação de agitação eletromagnética.

- Se o seu foco principal é a simplicidade para projetos de pequena escala: Um forno de cadinho tradicional a gás ou aquecido por resistência pode ser uma opção viável e de menor custo para metais não ferrosos.

Em última análise, saber que o cadinho é um revestimento passivo ou um condutor de calor ativo é a chave para diferenciar as tecnologias de fusão modernas e tradicionais.

Tabela Resumo:

| Aspecto | Cadinho de Forno de Indução | Forno de Cadinho Tradicional |

|---|---|---|

| Método de Aquecimento | Aquecimento interno direto via campo magnético | Aquecimento externo indireto |

| Papel do Cadinho | Recipiente/revestimento passivo | Condutor de calor ativo |

| Formação do Cadinho | Frequentemente sinterizado in-situ a partir de grânulos refratários | Pote pré-formado (grafite/cerâmica) |

| Vantagem Primária | Alta eficiência, pureza e velocidade | Simplicidade para projetos de pequena escala |

Otimize Seu Processo de Fusão de Metais com a KINTEK

Compreender o papel crítico do cadinho é o primeiro passo para maximizar a eficiência e a segurança do seu forno. Seja para fundir metais ferrosos ou não ferrosos, o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo sistemas de forno de indução e soluções refratárias. Fornecemos a tecnologia confiável e o suporte especializado que seu laboratório precisa para alcançar resultados superiores.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas operações de fusão. Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para sua aplicação específica.

Entre em contato através do nosso Formulário de Contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol de grafite puro de alta pureza para evaporação por feixe de elétrons

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

As pessoas também perguntam

- O que é um material de cadinho para um forno? Um guia para escolher o recipiente de alta temperatura certo

- Qual é a temperatura de um cadinho de Al2O3? Fatores Chave para o Sucesso em Altas Temperaturas Até 1700°C

- Por que usar cadinhos de alumina de alta pureza para calcinação de RPPO? Garanta a pureza estequiométrica a 1150°C

- Quanto calor um cadinho de cerâmica pode suportar? Um Guia para Limites de Temperatura Específicos do Material

- Quais são os benefícios de usar um cadinho de alumina com tampa para o tratamento térmico de nanopó de TiB2? Garanta alta pureza