No contexto de MEMS, a Deposição Química a Vapor (CVD) é um processo fundamental de fabricação usado para construir filmes finos e sólidos de material sobre um substrato, tipicamente um wafer de silício. Funciona introduzindo gases precursores reativos em uma câmara, que então sofrem uma reação química na superfície aquecida do substrato para formar a camada de material desejada, deixando para trás subprodutos gasosos que são exauridos.

Em sua essência, a CVD não é meramente uma técnica de revestimento; é um método de construção preciso, de baixo para cima. Ela permite que os engenheiros construam as camadas funcionais e estruturais de dispositivos microscópicos, uma camada atômica de cada vez, diretamente a partir de uma fase gasosa.

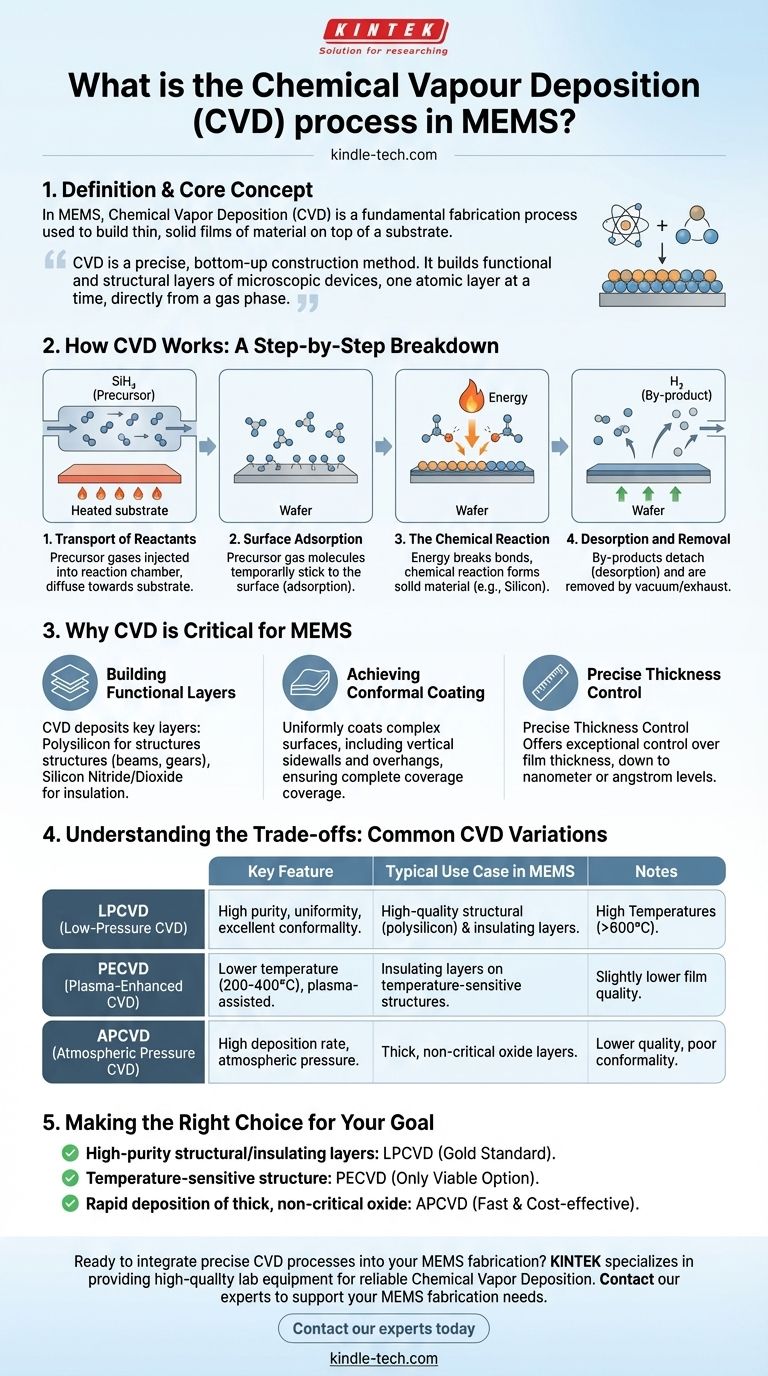

Como a CVD Funciona: Uma Análise Passo a Passo

O processo de CVD pode ser entendido como uma sequência de quatro eventos críticos que transformam gás em um filme sólido e de alta pureza.

Passo 1: Transporte de Reagentes

Gases precursores, que contêm os átomos necessários para o filme final (por exemplo, silano, SiH₄, para silício), são injetados com precisão em uma câmara de reação. Esses gases se difundem pela câmara e se movem em direção ao wafer substrato.

Passo 2: Adsorção na Superfície

Assim que as moléculas do gás precursor atingem o wafer, elas "aterrissam" e grudam temporariamente na superfície. Este processo, conhecido como adsorção, é um pré-requisito para que qualquer reação química ocorra.

Passo 3: A Reação Química

Energia, tipicamente na forma de alta temperatura, é aplicada ao substrato. Essa energia quebra as ligações químicas nas moléculas do gás precursor, causando uma reação que deposita o material sólido desejado (como silício ou nitreto de silício) na superfície.

Passo 4: Dessorção e Remoção

A reação química também cria subprodutos gasosos indesejados (por exemplo, gás hidrogênio a partir do silano). Esses subprodutos se desprendem da superfície do substrato em um processo chamado dessorção e são continuamente removidos da câmara por um sistema de vácuo ou exaustão.

Por Que a CVD é Crítica para MEMS

A CVD não é apenas uma de muitas opções; suas capacidades exclusivas são essenciais para criar as estruturas complexas e tridimensionais encontradas em dispositivos MEMS.

Construção de Camadas Funcionais

Dispositivos MEMS são construídos camada por camada. A CVD é o principal método para depositar as camadas mais importantes, incluindo polissilício para componentes estruturais (como vigas e engrenagens) e nitreto de silício ou dióxido de silício para isolamento elétrico.

Obtenção de Revestimento Conformal

Uma das características mais poderosas da CVD é sua capacidade de produzir filmes conformais. Isso significa que a camada depositada reveste uniformemente todas as superfícies de uma estrutura microscópica, incluindo paredes laterais verticais e sob saliências, garantindo uma cobertura completa e confiável.

Controle Preciso da Espessura

O desempenho de um dispositivo MEMS geralmente depende da espessura precisa de suas camadas. A CVD oferece controle excepcional, permitindo a deposição de filmes com espessuras controladas até o nível de nanômetro ou até mesmo angstrom.

Compreendendo as Trocas: Variações Comuns de CVD

Diferentes etapas de fabricação de MEMS têm requisitos diferentes para temperatura, qualidade do filme e velocidade de deposição. Consequentemente, várias variações de CVD são usadas, cada uma com trocas distintas.

LPCVD (CVD de Baixa Pressão)

Operando sob pressões muito baixas, a LPCVD é o "cavalo de batalha" para filmes de alta qualidade em MEMS. Ela produz filmes com excelente pureza, uniformidade de espessura e conformidade excepcional. Sua principal troca é a exigência de temperaturas muito altas (frequentemente >600°C), tornando-a inadequada para processamento em estágio posterior, após a deposição de metais.

PECVD (CVD Potencializada por Plasma)

A PECVD usa um plasma rico em energia para auxiliar a reação química. Essa diferença crucial permite que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C). Isso a torna essencial para depositar camadas isolantes sobre estruturas que já contêm materiais sensíveis à temperatura, como o alumínio. A troca é frequentemente uma qualidade de filme e pureza ligeiramente inferiores em comparação com a LPCVD.

APCVD (CVD de Pressão Atmosférica)

Como o nome sugere, este processo ocorre sob pressão atmosférica normal. É muito rápido e possui uma alta taxa de deposição, mas tipicamente produz filmes de qualidade inferior com conformidade ruim. É usado principalmente para depositar camadas de óxido espessas e simples, onde a precisão não é a principal preocupação.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de CVD correto é uma decisão crítica baseada nos requisitos específicos da etapa de fabricação.

- Se seu foco principal são camadas estruturais ou isolantes de alta pureza: A LPCVD é o padrão ouro para criar os componentes centrais de um dispositivo MEMS.

- Se seu foco principal é depositar um filme em uma estrutura sensível à temperatura: A PECVD é a única opção viável, protegendo as camadas depositadas anteriormente contra danos causados pelo calor.

- Se seu foco principal é a deposição rápida de um óxido espesso e não crítico: A APCVD oferece uma solução rápida e econômica.

Em última análise, a Deposição Química a Vapor é a técnica fundamental que possibilita a própria construção da arquitetura complexa e multicamadas dos microdispositivos modernos.

Tabela de Resumo:

| Variação de CVD | Característica Principal | Caso de Uso Típico em MEMS |

|---|---|---|

| LPCVD | Alta pureza e uniformidade, excelente conformidade | Camadas estruturais (polissilício) e isolantes de alta qualidade |

| PECVD | Temperatura mais baixa (200-400°C), assistida por plasma | Camadas isolantes em estruturas sensíveis à temperatura |

| APCVD | Alta taxa de deposição, pressão atmosférica | Camadas de óxido espessas e não críticas |

Pronto para integrar processos precisos de CVD em sua fabricação de MEMS? A KINTEK é especializada em fornecer o equipamento de laboratório de alta qualidade e os consumíveis essenciais para uma Deposição Química a Vapor confiável. Se você está desenvolvendo novos microdispositivos ou otimizando sua linha de produção, nossa experiência garante que você alcance a qualidade de filme, conformidade e controle de espessura que seus projetos exigem. Contate nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de fabricação de MEMS do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição